Что такое импеллер

В общем, импеллером называют лопастную поточную динамическую машину, заключенную в кольцо.

Проще говоря, импеллер - это турбина в кольце.

Благодаря обойме, по сравнению с вентилятором, нагрузка на лопасти оказывается заметно ниже. Сокращаются потери мощности, так как воздух меньше перетекает на краях лопастей. Кроме того, подобное устройство работает тише.

В категории нагнетательного оборудования импеллером называется широкий эластичный пластинчато-кулачковый ротор, заключенный в металлический корпус.

Устройство импеллерного насоса

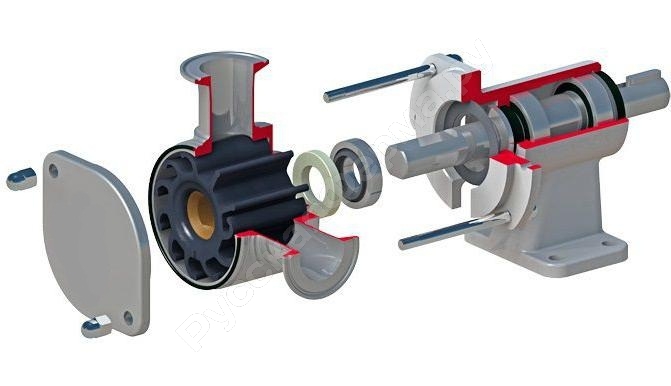

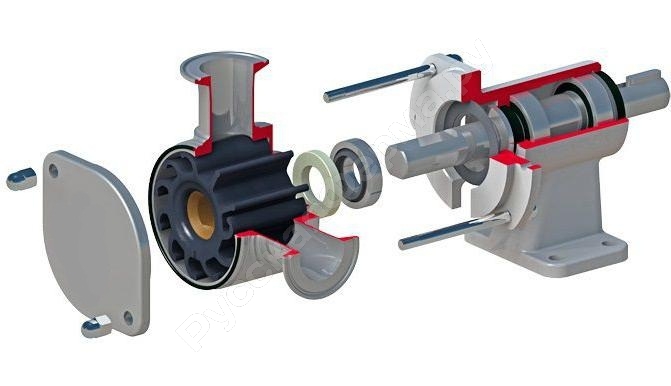

Импеллерный насос отличается простой конструкцией (рис. 1). На валу вращается жестко закрепленный импеллер – широкий цилиндр с лопастями из гибкого материала. Лепестки имеют на концах утолщения. Диаметр рабочего органа чуть больше, чем величина рабочей камеры. Поэтому, когда его надевают на вал, ламели чуть подгибаются в направлении вращения. В первое время работы, кулачки притираются к металлической поверхности, обеспечивая герметизацию объемов.

Импеллерный насос отличается простой конструкцией (рис. 1). На валу вращается жестко закрепленный импеллер – широкий цилиндр с лопастями из гибкого материала. Лепестки имеют на концах утолщения. Диаметр рабочего органа чуть больше, чем величина рабочей камеры. Поэтому, когда его надевают на вал, ламели чуть подгибаются в направлении вращения. В первое время работы, кулачки притираются к металлической поверхности, обеспечивая герметизацию объемов.

Рабочая камера на участке транспортирования жидкости круглая, а между входным и выходным отверстиями – переходит в овал, либо сделана с утолщением, за счет чего прижимает гибкие лепестки к центру. На корпусе есть впускной и выпускной патрубки. Для подключения трубопроводов, используются различные типы соединений: фланец (стандартное), молочная муфта (пищевое) и другие. Корпус с торцов закрыт крышками, под которые поставлены уплотнительные прокладки. Чтобы рабочая среда по валу не попадала на привод, предусмотрены полимерные сальники с пружиной.

Импеллер представляет собой цилиндр с ламелями, вулканизированный на металлический патрон (рабочие органы без втулки, только из резины, встречаются редко, тек как они менее долговечны). Внутри патрона предусмотрен шлиц или другие выемки под соответствующие выступы вала привода. Таким образом, обеспечивается жесткая посадка, без проскальзывания.

Несколько лет назад российские ученые запатентовали усовершенствование импеллера. Предложено «толщину лопасти … изменять по закону балки равного сопротивления, что обеспечивает равные напряжения во всех сечениях». В результате повышается усталостный порог разрушения, а также долговечность рабочего органа. Кроме того, на его производство идет меньше материала.

Принцип действия импеллерного насоса

Принцип работы импеллерного насоса следующий (рис. 2). Проходя через утолщение, лепестки сжимаются, а напротив впускного отверстия, распрямляются. При этом, увеличиваются рабочие объемы между ламелями, создается разрежение и жидкость всасывается в камеру. Затем она проводится по участку транспортировки. Еще не пройдя окончательно выпускное окно, лопасти снова попадают на утолщение, сжимаются и выталкивают жидкость в напорный патрубок.

Принцип работы импеллерного насоса следующий (рис. 2). Проходя через утолщение, лепестки сжимаются, а напротив впускного отверстия, распрямляются. При этом, увеличиваются рабочие объемы между ламелями, создается разрежение и жидкость всасывается в камеру. Затем она проводится по участку транспортировки. Еще не пройдя окончательно выпускное окно, лопасти снова попадают на утолщение, сжимаются и выталкивают жидкость в напорный патрубок.

Характеристики импелерных насосов

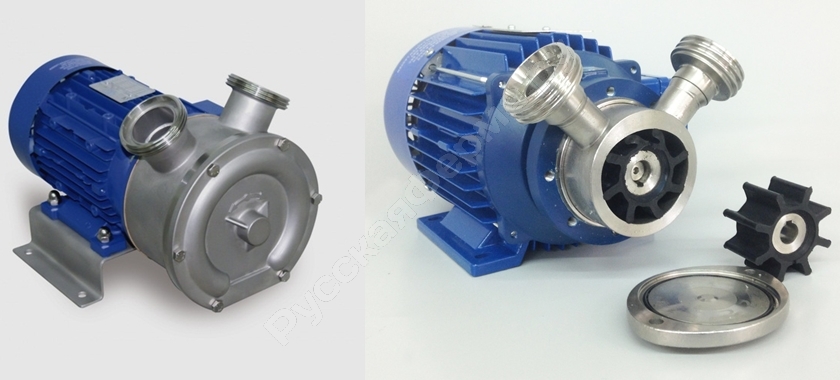

На рынке напорного оборудования предлагается много различных марок устройств данного типа. Среди наиболее популярных зарубежных фирм - Jabsco (Англия), Inoxpa (Испания), Liverani (Италия). Не отстают от них и отечественные производители. Так, например, насос импеллерный НСУ по надежности не уступает импортным, а по некоторым рабочим параметрам – даже превосходит.

Выбор конкретной модели зависит от условий ее эксплуатации. В общем случае характеристики находятся в довольно широких пределах. Импеллерные насосы обеспечивают подачу на выходе от 1 до 75 куб. м. / час, при создаваемом напоре от 3 до 60 м. Самовсасывание – до 7 м. Вязкость перекачиваемой жидкости может доходить до 70 000 сСт. Давление – до 4 бар. Предельная температура рабочей среды – 95 град С (в стандартном исполнении). Среди моделей с электроприводом, есть одно- и трехфазные, работающие на 220В или на 380В.

Достоинства

-

Возможность работы с вязкими жидкостями (гели, густые пасты), в составе которых есть твердые включения.

-

Импеллерный насос – это самовсасывающий агрегат. Может без предварительной заливки брать воду с глубины 5 – 7 метров. Точное значение зависит от материала рабочего органа и модели.

-

Предварительный нагнетатель не требуется. Вакуума, который образовывается между лопастями, вполне хватает для образования потока.

-

Аппарат компактный, имеет простую конструкцию, с малым количеством деталей. Как следствие этого – низкая цена, по сравнению с насосами других типов, имеющими аналогичные характеристики.

-

Легкое обслуживание, надежная и долговечная работа, высокая ремонтопригодность.

-

Насос быстро переключается на реверсный режим. Для этого достаточно запустить электродвигатель в обратном направлении.

-

На выходе образуется ламинарный (не турбулентный) поток жидкости. Это важно в тех случаях, когда надо обеспечить транспортировку рабочей среды, без ее вспенивания или взбивания.

-

Подача прямо пропорциональна скорости вращения импеллера, поэтому насос можно использовать как дозатор.

-

Устройство подходит, как для промышленных, так и для бытовых условий. Эксплуатация –безопасная для персонала.

Недостатки

Если насос импеллер будет работать вхолостую слишком долго (более 20 - 30 сек), то это может кончиться тем, что придется менять, либо рабочий орган, либо полностью аппарат. Причина в том, что рабочая среда, во время прохождения через камеру, смазывает и охлаждает крыльчатку. Без нее ротор, сделанный из эластичного материала, перегреется. Появятся трещины, лопасти оплавятся и частично разрушатся. На поверхность камеры осядет нагар, могут появиться и механические повреждения.

По температуре рабочей среды и ее химическому составу аппарат имеет ограничения. Конкретные параметры зависят от материала крыльчатки. При перекачивании слишком вязких жидкостей, производительность устройства снижается. Высокоскоростные модели, применяющиеся для создания большого напора в течение короткого времени, обязаны работать с перерывами – полчаса перекачивания, затем 10 мин отдыха. В жидкости не должно быть абразивных частиц. Ну и, наконец, сам импеллер имеет определенный ресурс, после выработки которого его приходится менять.

Применение импеллерных насосов

Благодаря тому, что с помощью импеллерного насоса можно перекачивать вязкие жидкости с твердыми включениями, эти устройства получили широкое распространение в различных отраслях промышленности: пищевой, нефтеперерабатывающей, фармакологической, косметической, легкой, химической и других. Особенно незаменимы они в виноделии. Только аппаратами данного типа можно безотказно транспортировать мезгу (давленый виноград). А также в производстве молокопродуктов – таким насосами перекачивают молоко без вспенивания и разложения на фракции. Благодаря самовсасывающим свойствам, подобное оборудование применяют для откачивания воды из затопленных подвалов, колодцев или бассейнов перед чисткой. Многие потребители покупают импеллерные агрегаты из-за простого обслуживания и компактных размеров.

Виды соединений и управление числом оборотов

Насосы импеллерные пищевые могут соединяться с силовой установкой различными способами.

Моноблок. В данном случае насос просто закреплен на валу электродвигателя. Конструкция универсальная и наиболее распространенная. Отсутствие дополнительных узлов повышает надежность агрегата.

Ременная передача. Ее использование позволяет снизить частоту вращения вала до 300 – 700 об/мин, вместо 500 – 1400 об / мин, как у моноблока. Крутящий момент при этом сохраняется. В результате возможности агрегата расширяются. Большие насосы с таким соединением могут перекачивать жидкости с высокими показателями вязкости. А также применяться для бережной транспортировки сырья и компонентов, в том числе, с довольно крупными включениями, без их разрушения.

Для регулирования подачи жидкости используется мотор-редуктор с вариатором. Его обычно выбирают, вместо ременной передачи, если агрегат является частью инженерной системы. Альтернативная схема управления - частотный преобразователь с пультом. С помощью данного устройства можно создать полностью автоматизированный комплекс, не только в плане перекачивания жидкости, но также относительно включения реверса или дозирования продукта.

Желательно, чтобы трубы всасывающей и нагнетающей линий были прямыми, с минимальным числом фитингов и арматуры. Рекомендуется поставить только две задвижки, чтобы можно было перекрыть магистраль на период обслуживания или ремонта насоса. В этом случае потери напора окажутся наименьшими.

В качестве привода используется электромотор (преимущественно) или гидравлическая машина. Есть варианты исполнения со свободным валом (без силовой установки), а также с подготовкой под гидропривод. Кроме стационарных моделей, выпускаются мобильные, на тележках.

Опциональные возможности импеллерных насосов

-

Изготовление с рубашкой обогрева или в защитном кожухе.

-

Со взрывозащищенным двигателем.

-

С дополнительным вентилятором охлаждения (для работы на малых оборотах).

-

Присоединение к трубопроводу: фланец (стандартное), молочная гайка (пищевое), штуцер под сварку или шланг.

-

Импеллер с металлической втулкой и шлицевым соединением – увеличивается ресурс, плюс рабочий орган можно снимать без специальных инструментов.

-

Дополнительная манжета на фланце крепления к мотору – при разрушении основного уплотнителя, рабочая среда не попадает в двигатель.

-

Байпас – для регулирования подачи.

Корпус

Бронза. Из данной группы сплавов применяются разные сочетания. Чаще всего выбирают классический вариант, олово с медью. Иногда используется алюминиевая бронза. Она хорошо полируется и значительно облегчает конструкцию, но дорого стоит. Бронза с поверхностью, насыщенной фосфором, отличается повышенной твердостью, хорошо сопротивляется истиранию.

Латунь. В основе этого сплава для корпусов лежит медь. Легирующим компонентом является цинк, плюс немного олова, для повышения твердости. Точный состав у каждого производителя оригинальный и совершенно секретный. Общие требования: возможность качественной полировки и устойчивость против задиров.

Хромоникелевое покрытие. В этом случае могут применяться различные металлы и их сплавы. Наружная защита стенок рабочей камеры снижает коэффициент трения, что увеличивает продолжительность работы импеллера, за счет меньшего износа гибких пластин.

Нержавеющая сталь. Это материал для насосов, которые предназначены для использования в пищевой промышленности. Применяются хромоникелевые немагнитные AISI304 или AISI316, либо отечественные аналоги. Если агрегаты с корпусами из нержавейки планируются для других отраслей, то надо учитывать один нюанс. При работе с электролитами, устройство должно стоять на резиновом коврике. Камеру надо хорошо промывать чистой водой. В противном случае, из-за возникающих токов Фуко, в металле образуются каверны.

Какие бывают импеллеры?

Резина (натуральный каучук NR). Натуральный сырой каучук вулканизируют - прогревают без доступа воздуха, под давлением, с добавкой серы. Получается полутвердый материал, хорошо сопротивляющийся истиранию. Может армироваться капроновыми нитями. Лучше всего подходит для перекачивания воды. Температурный диапазон – от +5 до +40 град С.

EBPM (Neoprene, Неопрен, хлоропреновый каучук, CR). Это обычная резина, вулканизированная с добавкой соединений хлора. Отличается сбалансированной устойчивостью, как в механическом, так и в химическом отношении. Материал пористый, водонепроницаемый, прочный на разрыв. С кислотами, щелочами и нефтяными фракциями в реакцию не вступает. Сохраняет физические параметры в интервале температур от -55 до +90 град С.

NBR (нитрильный каучук). Устойчивый к щелочам и кислотам, с улучшенной масло- и бензостойкостью. Гидрофобный, не набухает. Подходит для любых жидкостей, а также для растительных и животных масел и жиров, минеральных масел. Исключение: эфиры, полиэфиры, гликоли, ароматические углеводороды и силиконы. Диапазон рабочих температур – от -30 до +100 град С, кратковременно выдерживает до +120 град С. Для импеллеров рекомендуется от 0 до +60 град С.

Nitrile (Buna-M). Это резина с включением соединений азота. Сочетает свойства эластомеров и обычной резины. Очень хорошо сопротивляется истиранию. Подходит для всех жидкостей, за исключением ароматических углеводородов. Температурные границы – от -40 до +257 град С. При нагревании, близком к верхнему пределу, начинает выделять небольшое количество озона.

Viton (FKM, FPM, фторкаучук). Делается из натурального каучука. Из-за наличия фтора – не горючий. Не стареет, не боится УФ-излучения, срок использования практически не ограничен. Обладает температурной стабильностью и отличной устойчивостью против химически агрессивных веществ. Подходит для любых жидкостей. Ограничения: аммиак, ацетон, эфиры, полиэфиры, полярные растворители. Температура – от -20 до +200 град С.

EPDM (этилен-пропиленовый каучук). Устойчив против щелочей и разбавленных кислот, полярных растворителей, соляных растворов. Не боится воздействия УФ-излучения и озона. Может работать при высоких и низких температурах (от -57 до +150 град С), хотя на морозе повышается эластичность. Диэлектрик. Не рекомендуется: минеральные масла, ДТ, бензин, алифатические углеводороды, тормозные жидкости на гликольэфире.

Силикон (MVQ). Физико-механические свойства не слишком хорошие, но для работы при высоких температурах – это лучшее решение (от -73 до +300 град С). Устойчивость против химических веществ средняя. Не боится воздействия озона и кислорода. Хорошо подходит для перекачивания воды (до +100 град С), спиртов и минеральных смазок. Может контактировать с пищевыми продуктами. Не рекомендуется: концентрированные кислоты, масла, большинство растворителей.

Возможные неисправности и их устранение

Поскольку в мире нет ничего вечного, то импеллерные насосы, как и все остальное, тоже иногда ломаются. По определенным признакам, можно установить вероятную причину выхода из строя агрегата и произвести ремонт, после чего эксплуатировать устройство без нарушений инструкции.

Если при разборке оказалось, что лопасти (все или некоторые) отсутствуют, края обуглились, поверхность потрескалась, а торцы заметно стерты, то это может быть из-за того, что всасывающий участок оказался засоренным, или насос работал всухую. Для устранения надо проверить подающий канал, обнаружить (если есть) мусор и протечки на фильтрах, трубопроводе и фитингах, и ликвидировать их. Жидкость в насос должна подаваться без потерь. Кроме того, следует помнить – аппарат нельзя держать включенным « на сухую» долее, чем 20 секунд.

Бывают случаи, когда торцевые поверхности, вал, кончики лопастей, привод рабочего колеса оказываются сильно изношенными. А на краях лопастей появляются отпечатки. Вероятных причин две. Либо агрегат перекачивал жидкость с абразивными включениями – в дальнейшем надо не допускать такого. Либо на всасывающем патрубке слишком высокое давление. В этом случае достаточно увеличить сечение подающего трубопровода.

Возможно, при визуальной проверке колеса оказалось, что его лопасти сильно наклонены. Это может произойти не обязательно из-за неправильной эксплуатации. Насос работал нормально, просто ресурс импеллера скоро закончится. Чтобы он отслужил еще какое-то время, можно поставить его «наоборот» так, чтобы вращался в другом направлении. А лучше – заменить. Та же картина может наблюдаться, если ротор долго стоял в неработающем насосе. На длительное хранение его желательно снимать.

Если в центре лопасти повреждены, а их края выкрашиваются, то такое происходит из-за кавитации. На входе много вакуума. Для устранения причины надо снизить скорость вращения импеллера, увеличить длину подающего трубопровода и сечение впускного патрубка.

Набухшее рабочее колесо, липкая резина и отсутствие некоторых лопастей говорит о том, что насос работал с запрещенными химически активными веществами. В этом случае крыльчатку надо хорошо промыть, и не допускать повторения подобного.

Если некоторые лопасти отвалились, другие частично разрушены, а на многих – трещины до половины длины, то значит, ротор выработал свой ресурс. Лучше его заменить. Если надо, чтобы он поработал еще немного, то достаточно повысить давление на впуске и убрать ограничения подачи.

8:00‑18:00

8:00‑18:00 Выходные

Выходные

Импеллерный насос отличается простой конструкцией (рис. 1). На валу вращается жестко закрепленный импеллер – широкий цилиндр с лопастями из гибкого материала. Лепестки имеют на концах утолщения. Диаметр рабочего органа чуть больше, чем величина рабочей камеры. Поэтому, когда его надевают на вал, ламели чуть подгибаются в направлении вращения. В первое время работы, кулачки притираются к металлической поверхности, обеспечивая герметизацию объемов.

Импеллерный насос отличается простой конструкцией (рис. 1). На валу вращается жестко закрепленный импеллер – широкий цилиндр с лопастями из гибкого материала. Лепестки имеют на концах утолщения. Диаметр рабочего органа чуть больше, чем величина рабочей камеры. Поэтому, когда его надевают на вал, ламели чуть подгибаются в направлении вращения. В первое время работы, кулачки притираются к металлической поверхности, обеспечивая герметизацию объемов.

Принцип работы импеллерного насоса следующий (рис. 2). Проходя через утолщение, лепестки сжимаются, а напротив впускного отверстия, распрямляются. При этом, увеличиваются рабочие объемы между ламелями, создается разрежение и жидкость всасывается в камеру. Затем она проводится по участку транспортировки. Еще не пройдя окончательно выпускное окно, лопасти снова попадают на утолщение, сжимаются и выталкивают жидкость в напорный патрубок.

Принцип работы импеллерного насоса следующий (рис. 2). Проходя через утолщение, лепестки сжимаются, а напротив впускного отверстия, распрямляются. При этом, увеличиваются рабочие объемы между ламелями, создается разрежение и жидкость всасывается в камеру. Затем она проводится по участку транспортировки. Еще не пройдя окончательно выпускное окно, лопасти снова попадают на утолщение, сжимаются и выталкивают жидкость в напорный патрубок.