Горячую обработку выполняют при t ниже точки кипения – от 63 до 95 °C. По расчетам вышло несколько вариантов. Они выбираются, в зависимости от «местных» условий: уровня остаточной патологии, допустимой перемены параметров, количества за одну смену и так далее.

При подобной очистке погибают вегетативные виды микробов. Главный критерий - уничтожение туберкулезной палочки, поскольку она является самой устойчивой. Иная оценка, косвенная, заключается в разрушении фермента фосфатазы. Для нее нужно еще более горячее окружение. Так что, если фосфатаза распалась, то считается, что все болезнетворные клетки тоже погибли.

Процентное выражение итогов представляет собой отношение числа погибших организмов к их количеству в начале.

Процентное выражение итогов представляет собой отношение числа погибших организмов к их количеству в начале.

Таким образом, причины проведения пастеризации можно выразить так:

- Довести содержание патологической субстанции до нормативного значения.

- Убрать ферменты, способные все испортить.

- Целенаправленно получить такие свойства, чтобы на выходе было изделие с заданными характеристиками. Например, по плотности сгустка (кефир, ряженка) или органолептике (вологодское масло, топленое молоко).

Необходимо учитывать, что эффективность зависит от набора факторов. Влияет, прежде всего, при какой t хранили сырье – это определяет окончательный состав флоры. А также - наличие примесей, как механических, так и естественных (слизь). В них содержится много бактерий, которые, будучи в оболочке, защищены ею, как панцирем. Поэтому сначала весь объем надо пропустить через фильтры.

Кислотность не должна быть выше, чем 22 °Т. Иначе, из-за коагуляции белков, поверхность покроется пригаром, после чего проводимость металла ухудшится.

Теория и режимы работы

Г. А. Кук (СССР), после исследований «с калькулятором» и практических опытов, сформулировал важные постулаты:

- Для термической очистки, и, если это необходимо, обеспечения других параметров изделий, требуется некий период (все происходит не в один миг).

- Устойчивость клеток зависит от того, в какой среде они находятся. Вывод - чем чище подарок от буренки, тем меньше бацилл в нем окажется после термовоздействия.

- Температура t и выдержка z взаимосвязаны.

В этом своде законов важны все правила. Но, положение из третьего пункта, пожалуй, самое конкретное. Оно описывается уравнением Дальберга:

Ln z = 36.84 – 0.48t

Цифровые значения стали известны по результатам экспериментов. Из равенства легко понять, что, даже при сравнительно малом увеличении t, оказывается, что z сокращается очень сильно.

По приведенной формуле определяют настройку таймера при заданном t.

Для оценки «правильности» проведения, высчитывается критерий:

Ра = q / z

Где z – расчетное время, а q – практическое. Из отношения легко вывести, что q должен быть равен z, в этом случае процесс окажется полностью завершенным. Если q < z, то – частично, цель не достигнута. При q > z, - чересчур долго. По утверждению Кука, неоправданное затягивание не повышает процент успешности. Зато плохо влияет на свойства.

На основе теоретических выкладок, были выведены режимы для применения в хозяйствах и на заводах. Главными показателями в каждом из них являются t (°С) и z (сек):

- Продолжительный. Т до 63 – 65 °C, в течение 20 – 30 мин. Патогенные представители флоры уничтожаются от 99,98%. остаются термофилы, споры и бактерии. Изменения минимальны и совершенно не ощущаются. Оборудование - ВДП. Она идеально подходит для количества от 50 до 1500 литров на 1 загрузку.

- Краткий. Т до 72 – 76 °C. Z = 15 – 30 сек. Кроме указанных клеток, удаляется большинство термофилов. Правда, при этом вкус оказывается иной, часть альбумина коагулирует и прочее. Отличительной особенностью данной методики выступает поточная схема. Она становится возможна за счет тонкослойных пластинчатых установок, в наборе с компактными выдерживателями. Эта технология популярна на крупных производствах.

- Моментальный. Т до 85 – 95 °C. Таймер – на пару секунд. Эффективность подавления самая высокая, но смена характеристик тоже максимальная. Здесь уместны проточные блоки с пластинчатыми или трубчатыми узлами.

Продолжительный режим пастеризации

Термическое очищение при Т ниже 100,2 °C известно во всем мире. Разумеется, никто не ставит кастрюлю на плиту и не дежурит рядом с градусником. Существуют различные приборы для автоматизации процесса.

Вся техника делится на аппараты прямого и косвенного влияния. Первые – непосредственного действия, с ИК-, или УФ-излучением, СВЧ-полем, электродами или гидродинамикой. Во вторых применяется промежуточный теплоноситель – обычно вода или раствор соли, пар, воздух, топочный газ. Это самая распространенная подгруппа. Кроме них, встречается еще электрическое оборудование, элементное или индуктивное.

По динамике Н2О, все механизмы классифицируются как емкостные или проточные.

При выборе «продолжительного» метода, чаще всего используется ванна длительной пастеризации. Это емкостной агрегат с промежуточным переносчиком калорий. Самые популярные - двустенные, с вертикальной или наклонной мешалкой. Их признанные достоинства - простота и низкая цена. Они работают при 63 - 65 °C, с выдержкой от 15 до 30 минут, поэтому примечательны высокой эффективностью и наименьшими переменами. основными минусами, по сравнению с проточными, являются не слишком удовлетворительная производительность и относительно крупные размеры. Эти цифры важны на предприятиях, перерабатывающих большие объемы.

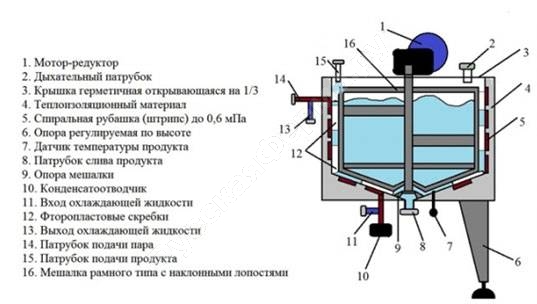

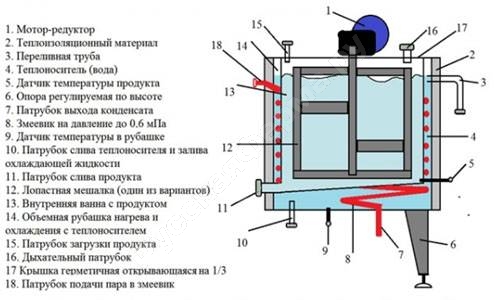

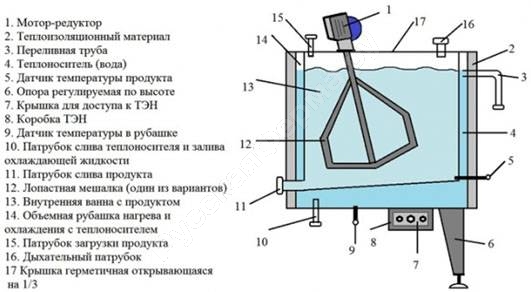

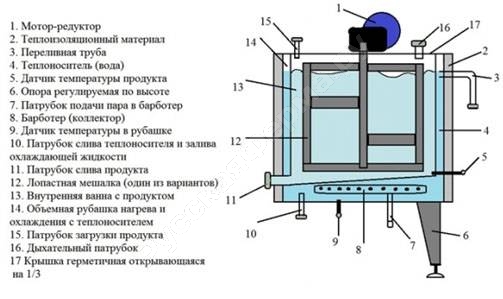

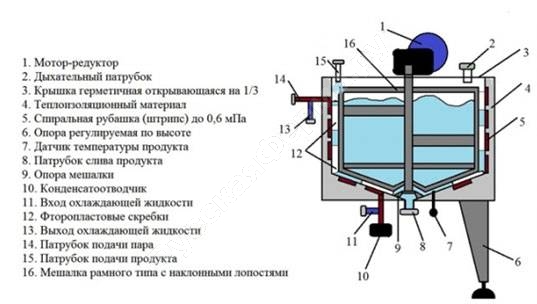

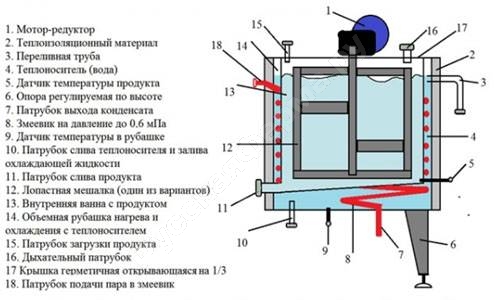

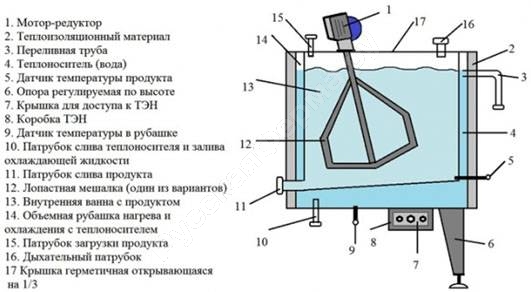

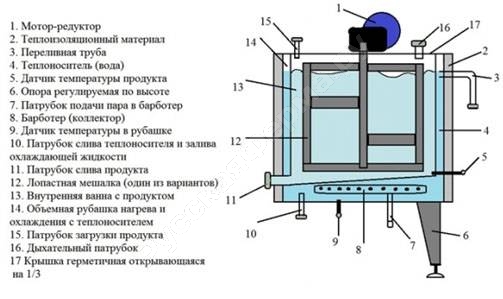

Ванна не может похвалиться особо сложным устройством. Эта техника состоит из внутренней цистерны (бадьи), рассчитанной на переработку от 50 до 1500 литров. Она помещена в наружный бак (кожух). Его боковая поверхность нередко обшивается пенопластом или иным аналогичным материалом, для устранения непродуктивных потерь калорий. Посреди этих резервуаров предусмотрено свободное пространство (рубашка) для заполнения жидкостью. Дно сосуда обычно наклонено в сторону сливного крана, для лучшего опорожнения. Кожух сверху закрыт герметичной крышкой со смотровым люком. Он обычно делается круглой формы или в виде сегмента на 1/3 площади. На крышке смонтирован мотор-редуктор, приводящий в движение миксер. Последний выполняется различной конструкции: лопастной, рамный, турбинный или другой.

Для автоматизации, присутствует электронный пульт управления с датчиками и регулятором. Имеются впускные и выпускные патрубки для заполнения сырьем и его слива, а также для теплоносителя. Так как последний постепенно расширяется, то, для поддержания заданного уровня, в боковую стенку бака вставлен переливной шланг. Внутренний сосуд сообщается с атмосферой дыхательным клапаном, для поддержания воздухообмена. Прибор стоит на опорах изменяемой высоты.

По способу «отопления», подобное оборудование делится на 4 категории. К первой относятся модели со спиральной рубашкой (рис. 1). Вариант отличается от других тем, что здесь пространство заполнено изоляционным материалом. Фасонный канал прямоугольного сечения обвивает внутреннюю цистерну и плотно прилегает к ней. Она рассчитана на давление до 0,6 МПа. Через входной коллектор подается пар. В выходном - смонтирован специальный регулятор. Он сделан так, что сквозь него проходит лишь конденсат. Для охлаждения, основные задвижки перекрываются. Вместо них открываются клапаны подачи ледяной воды. Такая конструкция продается дорого, зато отличается универсальностью и экономией.

Вторая система (рис. 2) содержит змеевик. Он навивается на наружную поверхность цистерны. Рубашка залита теплоносителем. Поэтому, когда в змеевик подается пар, высокая t сообщается через стенки, как от прилегающего проводника, так и от горячей Н2О либо солевого раствора. Когда требуется остудить, подачу перекрывают, а вместо «отапливающей» жидкости, добавляют холодную воду.

Третий вид – электрический (рис. 3). Посреди резервуаров располагается промежуточный гидропереносчик, выполняющий функции отопителя. В донном отделе наружного баллона смонтирован блок с ТЭНами, воздействующими на нижние слои. После повышения их t, они, согласно законам физики, поднимаются вверх, освобождая место для более холодных пластов – и так, пока все не дойдет до необходимого состояния. Охлаждение организовано аналогично предыдущему пункту. Есть варианты, в которых предусмотрена спиральная трубка.

Четвертая использует принцип барботирования (рис. 4). Согласно ему, пар подается прямо в гидротранспортировщик калорий. Барботер находится в нижней части, под бадьей. Раскаленная газообразная субстанция проникает в него по входному каналу, добирается до выпускных отверстий и попадает в Н2О. По мере ее прохождения, жидкость в около резервуарном пространстве все сильнее греет продукт. остуживание – как было описано ранее.

В ассортименте установок для получасового «прожаривания бацилл» при сравнительно низких температур есть модели не только разной конструкции, но и различной вместимости. В такой ситуации совсем несложно выбрать подходящую модификацию для каждого конкретного случая, исходя из плановой загрузки. В представленной ниже таблице показаны сведения по наиболее популярным образцам.

Сравнительная таблица ВДП

Модель ВДП

|

50

|

100

|

200

|

350

|

500

|

1000

|

|

Вместимость, л

|

50

|

100

|

200

|

350

|

500

|

1000

|

|

Время*, мин

|

60

|

|

Max тем-ра, °C

|

85

|

|

Мешалка

|

в наличии

|

|

Мощность, кВт

|

6

|

12

|

24

|

26

|

36

|

48

|

|

Масса, кг

|

200

|

220

|

250

|

280

|

290

|

320

|

|

Напряжение питания, В

|

380

|

*Примечание: для подъема от 4 до 75 °C.

Описанная в данной статье техника хороша не только для того, чтобы очистить молоко, оставив его таким, как было в начале. С помощью этого простого аппарата его можно и подогреть или решить вопрос послеоперационного хранения. Она годится для сквашивания кисломолочки, перемешивания компонентов с их нагревом, и даже для обработки сырного или творожного сгустков. Это надежный и многофункциональный агрегат, без особых, часто ломающихся элементов. Он окажется полезным во многих хозяйствах и на небольших предприятиях.

8:00‑18:00

8:00‑18:00 Выходные

Выходные

Процентное выражение итогов представляет собой отношение числа погибших организмов к их количеству в начале.

Процентное выражение итогов представляет собой отношение числа погибших организмов к их количеству в начале.