Виды технологий машинного доения

Условно технологии машинного доения можно разделить на 2 типа, в зависимости от их применения:

- Для привязного содержания. Сюда относятся доильные системы со сбором продукта в переносные фляги для молока (ведра) или в молокопровод.

- Для беспривязного содержания. Это доение в залах типа «Елочка», «Тандем», «Карусель» и «Параллель», а также применение доильных роботов.

Технологии для привязного содержания животных

Доение в переносные ведра

Технология доения в переносные молочные фляги до сих пор еще встречается в некоторых хозяйствах, практикующих привязное содержание. (Речь идет о промышленном животноводстве, в фермерских хозяйствах с небольшим количеством коров данная методика является вполне оправданной). Это, в основном, молочные предприятия со слабо развитым техническим обеспечением и невысокой производственной культурой.

Достоинство у этого вида доения только одно, и то мнимое – дешевое оборудование. Зато недостатков намного больше:

- Одна доярка может эффективно обслужить до 30 голов скота, не более. В итоге затраты рабочего времени на единицу продукции получаются довольно высокими. Это одна из причин того, что соблюдение требований санитарии становится проблематичным.

- Производство молока в антисанитарных условиях ведет к тому, что при технологии доения в молочные бидоны или ведра анализатор соматических клеток показывает высокий уровень бактериальной обсемененности. Это отрицательно влияет на качество продукта. Снижается его сортность, а, следовательно, и стоимость.

- Данный способ предусматривает перенос бидонов для молока и переливание продукта в охлаждающие термоизолированные емкости. В результате сырье контактирует с воздухом стойлового помещения, который часто бывает зараженным. Из-за этого молоко может оказаться вообще непригодным.

- При слабой технической обеспеченности хозяйства, в нем, для доения в ведра, обычно применяются аппараты «Волга» или «Майга». В начале второй половины прошлого века, в период массового перехода от доения вручную к использованию оборудования, они были техническим прорывом. Но на сегодняшний день эти конструкции безнадежно устарели.

Доильные системы с молокопроводом

Системы со сбором сырья в линейный молокопровод являются намного более прогрессивными, по сравнению с доением в ведра. В этом случае пищевые насосы перекачивают продукт, полученный от коров, непосредственно в термоизолированные емкости охлаждающих установок. «Подарок от буренки» не взаимодействует с окружающей средой помещения, которая часто бывает далеко не идеальной в бактериологическом отношении. Тем самым лучше соблюдаются санитарно-гигиенические нормы, что положительно сказывается на качестве молока. Это одно из основных достоинств доения в молокопровод.

Другое преимущество – увеличение производительности труда. Работая с аппаратами, на которых стоят пневматические пульсаторы, одна доярка может обслуживать до 50 животных. Если же ферма оснащена современными системами с автоматическим отключением доильных стаканов и последующим их снятием, то этот показатель возрастает в 2 раза.

Из серьезных недостатков можно отметить потерю жирности продукта. Из-за большой длины магистрали, анализаторы молока показывают снижение данного параметра на 0,1 – 0,3%.

В итоге, можно сделать однозначный вывод -

Для хозяйств, практикующих привязное содержание коров, применение доильного оборудования со сбором сырья в молокопровод, по сравнению с технологией доения в переносные ведра, оказывается более рентабельным.

В этом случае существенно возрастает производительность труда. А качество продукта повышается за счет того, что он не контактирует с воздухом.

К сожалению, нередко считают, что применение молокопровода автоматически гарантирует производство сырья высшего сорта. Это заблуждение. Причины следующие:

- Наличие даже самого лучшего оборудования не отменяет необходимость выполнения санитарно-гигиенических правил. Можно смонтировать молокопровод, в котором запорная арматура пищевая, молочные муфты, фитинги и прочие детали сделаны из популярной нержавеющей стали AISI 304. Все равно, и в этом случае, обработка вымени буренки до и после доения останется такой же обязательной, как и при технологии с переносными ведрами. И системы после работы надо промывать столь же добросовестно, и моющие средства надо выбирать качественные. А о том, что сосковую резину следует вовремя менять во всех случаях, и говорить не приходится. Так же, как и о необходимости квалифицированного сервисного обслуживания доильных аппаратов, молочных насосов и прочих узлов и агрегатов.

- При любой технологии, хоть с ведрами, хоть с молокопроводом, надо позаботиться о профилактике мастита. Следует применять специальные индикаторы. От этого напрямую зависит качество молока. Да и лечить животное всегда дороже, чем предупредить болезнь.

- После монтажа молокопровода, надо уделять большое внимание работе с персоналом. Доярки, привыкшие носить молочные бидоны, в большинстве своем будут и дальше стараться работать по-старому, не слишком заботясь о выполнении новых, иногда обременительных, должностных обязанностей.

Таким образом, доение в молокопровод, несомненно, выгодно. Но это не значит, что можно поставить новое оборудование и больше ни о чем не беспокоиться.

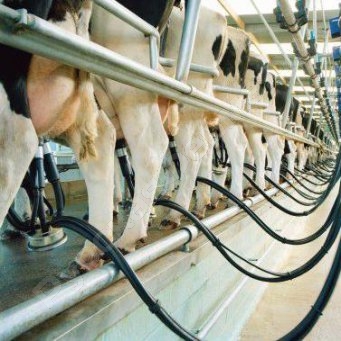

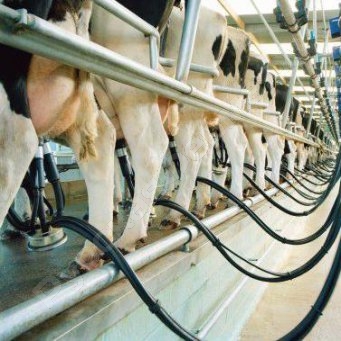

Технологии для беспривязного содержания животных

Доильные залы

Доильные залы – это самая распространенная технология получения продукции при беспривязном содержании коров. В промышленно развитых странах оборудование данного типа установлено в более чем 90% хозяйств. Вот его главные преимущества:

- Компактное расположение техники для доения.

- У оператора - эргономически удобное рабочее место.

- Протяженность транспортировки молока от доильного аппарата до охлаждающей термоизолированной емкости сведена к минимуму.

- Есть возможность глубокой автоматизации процесса доения.

- Можно использовать программы управления стадом, которые включают ветеринарные и зоотехнические мероприятия.

Наиболее распространены доильные залы следующих типов: Елочка, Тандем, Карусель и Параллель. У каждого из них есть свои достоинства и недостатки.

Доильное оборудование, начиная с аппаратов, и заканчивая молочными фильтрами и молокомерами, это главное звено молочно-товарного производства.

Такое положение обусловлено тем, что, во-первых, доение – наиболее трудоемкий процесс. Во-вторых, интеграция системы «человек – животное – продукция» более всего проявляется как раз на доильной установке. Работа аппарата влияет на все, от здоровья коровы и эффективности персонала, до качества молока. В-третьих, на этом участке фиксируется информация о большинстве параметров процесса, в том числе, о состоянии здоровья буренок.

На этапе проектирования молочного комплекса главной задачей является правильный выбор системы доения. В общем случае, определяя тип доильного зала, учитывают такие особенности:

- Поголовье, имеющееся и планируемое.

- Кратность доения, с изменениями в период раздоя.

- Колебания равномерности отелов в течение года.

- Оптимальная продолжительность смены доения (с учетом графика работы скотников, операторов, трактористов).

- Количество самок в группах (в плане кратности числу доильных постов).

- Размеры доильного блока, включая санитарную зону и накопитель.

- Будет ли вписываться выбранный доильный зал в здание блока, принимая во внимание расположение стен по периметру и опорных колонн.

- Уровень квалификации ветеринаров и зоотехников.

- Наличие достаточного энерго- и водоснабжения.

Исходя из перечисленных выше конкретных условий хозяйства, доильный зал выбирается по результатам анализа в следующих аспектах:

Исходя из перечисленных выше конкретных условий хозяйства, доильный зал выбирается по результатам анализа в следующих аспектах:

- По типу рамной конструкции (Елочка, Тандем, Карусель или Параллель) и количеству доильных постов. Это наиболее важный параметр. От него зависят планировка здания, производительность доильного оборудования, организация движения животных, время доения и количество персонала. А также – интенсивность всего процесса получения продукции. Если его выбрать неправильно, то впоследствии исправить ошибку без выполнения затратных строительных работ невозможно.

- По виду применяемой электроники. Все системы принципиально можно разделить на две группы. Первая (основная) занимается процессами на доильном посту. Здесь работает устройство учета молока, проводится управление доением и отключение аппаратов. Вторая (надстройка над первой) передает сведения в компьютер, для руководства стадом.

- По дополнительному оборудованию. К нему относятся селекционные ворота, весы, система кормораздачи, пищевые насосы, станции выпойки телят и другие.

Выбирая доильный зал, надо помнить о том, что в этом деле нет хорошего или плохого оборудования. Есть правильный или неправильный выбор. То, что годится для одного хозяйства, будет неприемлемо для другого, и наоборот.

Роботизированные системы

Первые роботизированные системы или, как их еще называют, доильные роботы, создали в 1992 году в Нидерландах. Причиной появления были следующие факторы:

- Большая трудоемкость всех стадий процесса, от переноски молочных бидонов до обслуживания доильного оборудования.

- Растущие требования к качеству продукта.

- Высокая стоимость труда рабочих.

Конструктивно робот представляет собой механическую «руку», которая смонтирована в доильном боксе. Она может двигаться в 3-х измерениях.

Кроме того, в систему входят дополнительные устройства: для надевания и снятия доильных стаканов, для очистки сосков и вымени, идентификатор, весы, приборы сенсорного контроля. И, разумеется, компьютер, который выполняет функции анализатора качества молока, молокомера и некоторых других приборов.

Работает доильный робот следующим образом. Человек в процессе не участвует. Коровы идут на дойку по желанию, возникновение которого регулируется появлением «правильного» корма в кормушке. Животное заходит в специальное стойло и подходит к кормушке. В это время дверь за ним закрывается, манипулятор выдвигается к вымени. «Рука» готовит соски, надевает стаканы, включает систему доения. Молоко течет по шлангам в накопительную термоизолированную емкость. Продолжительность доения – до 8 минут. В ходе процесса компьютер анализирует качество продукта на содержание белка, жира и других компонентов. А также определяет его цвет, температуру, электропроводность, кислотность, объем и прочие параметры.

Роботизированная система «трудится» 24 часа в сутки. Из этого времени на доение уходит 21 час. Остальные три – на двукратную мойку лазерного сенсора и его очистку. При трехкратной дойке, один робот может обслуживать от 50 до 70 буренок. Как считают специалисты из Германии, в 2025 году на фермах с количеством животных от 50 до 250 голов будут доминировать именно такие аппараты.

Преимущества роботизированных доильных систем:

- Экономическая эффективность хозяйства значительно повышается. Компьютерное устройство учета молока показывает, что надои вырастают от 10 – 15 до 50 – 100%. Качество продукта – намного лучше. Одна из причин заключается в том, что система оптимально учитывает потребности самок. При работе в залах коров, обычно, доят 2 раза в день. Здесь же каждая буренка ежедневно заходит в бокс, в среднем 2,5 – 3 раза. А после отела – и по 4 – 5 раз.

- На ферме сокращается доля ручного труда. Например, в Германии на комплексе с 1200 единиц животных, работает 16 человек. И тех планируют сократить почти наполовину, до 9-ти специалистов. В России, в хозяйстве на 200 голов скота, находящегося на привязном содержании, работает 30 доярок и 2 скотника. После монтажа роботизированной системы - достаточно 5 рабочих.

- У животных снижается травматизм, они реже болеют маститом.

- На роботизированной ферме сепарация молока, независимо от его качества, может выполняться автоматически.

Основные недостатки доильных роботов:

- Высокая продажная цена.

- Необходимость стабильного электроснабжения или резервирования электропитания (ДЭС).

- Для обслуживания нужны специалисты высокой квалификации.

- Хозяйство должно перейти на систему беспривязного содержания животных.

Одной из проблем внедрения роботизации является необходимость тщательной выбраковки животных по параметрам вымени. При этом «отсеивается» от 5 до 10% коров. На приучивание буренок к механической «руке» уходит от 2 нед. до 2 мес., некоторые так и не могут привыкнуть к новшеству. В указанный период продуктивность стада заметно снижается.

В России роботизированные доильные системы появились в 2007 году. Как показывает практика, срок их окупаемости составляет 5 – 7 лет.

8:00‑18:00

8:00‑18:00 Выходные

Выходные

Исходя из перечисленных выше конкретных условий хозяйства, доильный зал выбирается по результатам анализа в следующих аспектах:

Исходя из перечисленных выше конкретных условий хозяйства, доильный зал выбирается по результатам анализа в следующих аспектах: