Типы запорной арматуры

По принципу действия, различают четыре основных типа запорной арматуры:

-

Задвижка. Это устройство, в котором запирающий элемент перемещается перпендикулярно потоку рабочей среды.

-

Клапан (нрк - вентиль). То же, но параллельно. Вентилем в информационных текстах обычно называют запорный клапан с ручным управлением. В технических документах применять данное слово не желательно, так как у него нет однозначного толкования.

-

Кран. Затвор представляет собой тело вращения. Он поворачивается вокруг своей оси. Последняя, по отношению к потоку, может располагаться как угодно (обычно – перпендикулярно).

-

Дисковый затвор (нрк - поворотный затвор, заслонка). Запирающий элемент выполнен в виде диска. Он поворачивается вокруг оси, которая располагается перпендикулярно потоку или под углом к нему.

Стандарты пищевой арматуры

Требования к запорной арматуре изложены в следующих нормативных документах:

-

ГОСТ 24856-2014 Арматура трубопроводная. Термины и определения. Стандарт введен в действие с 1.04.2015 г. Разработан на основе ГОСТ Р 52720-2007, который в связи с его принятием утратил силу.

-

ГОСТ 4666-2015 Арматура трубопроводная. Требования к маркировке. На основе ГОСТ Р 52760-2007 и ISO 5209: 1977.

-

ГОСТ 28338-89 Соединения трубопроводов и арматура. Номинальные диаметры. Ряды.

-

ГОСТ 26349-84 Соединения трубопроводов и арматура. Давления номинальные. Ряды.

Есть и другие ГОСТы, касающиеся арматуры для трубопроводов, или отдельных типов изделий: 356-80 (СТ СЭВ 253-76), Р 53672-2009, 5762-2002, 9544-2005, 12893-2005, 21345-2005, 31294-2005 и прочие.

Требования и материалы запорной пищевой арматуры

Запорная арматура для пищевой промышленности не является отдельной группой, для которой имеются «свои» ГОСТы. Ее параметры регламентируются положениями для промышленной трубопроводной арматуры.

В некоторых документах, например, ГОСТ 33260-2015, в таблице материалов указано, что отечественные стали 12Х17 и 08Х18Н10Т могут, кроме других отраслей, использоваться еще и в пищепроме. Поэтому требования по конструкции пищевой арматуры и сырью, из которого она делается, должны, в основном, ориентироваться на нормативы органов санитарно-эпидемиологического надзора.

После ознакомления с САНПИН 2.3.4.551-96 «Производство молока и молочных продуктов», нетрудно сделать вывод - главные требования к запорной арматуре в пищевой промышленности заключаются в том, что она должна:

-

Изготавливаться из материалов, разрешенных органами Госсанэпиднадзора.

-

Иметь конструкцию, исключающую зоны, в которых бы застаивалась рабочая среда.

-

Делаться с высокой степенью чистоты обработки поверхностей – чтобы не откладывались загрязнения, и упрощался процесс мойки.

-

Обеспечивать быструю разборку трубопроводов, промываемых вручную.

Лучшим из материалов, соответствующим санитарно-гигиеническим требованиям, является нержавеющая сталь. Официально термина «пищевая нержавейка» не существует. Связано это с тем, что есть много марок хромированной стали, с различными характеристиками. А также - большое количество разных продуктов и условий, в которых они обрабатываются. В результате, любой материал может быть пригодным в одном случае, и не подходить в другом.

Из зарубежных аналогов, для изготовления оборудования пищевой промышленности, чаще всего применяются AISI 304 и AISI 316L.

Если говорить в общем о запорной трубопроводной арматуре, то можно назвать еще несколько основных технологических требований:

-

Гидравлическое сопротивление - минимальное.

-

Рабочий ход – достаточно легкий.

-

Обеспечение необходимой герметичности перекрытия прохода, которая зависит от класса. В механизмах группы А затвор прилегает плотно. Для B, C и D допускаются определенные протечки. Соответствие категории должно сохраняться в течение минимум 2500 рабочих циклов.

-

Конструктивная надежность по рабочему давлению. Во время испытаний, устройство обязано выдерживать напор, в 1,5 раза больший расчетного.

Маркировка арматуры

Запорная арматура должна иметь соответствующее обозначение. Требования к маркировке изложены в ГОСТ 4666-2015.

По статусу маркировка может быть трех видов: обязательная, дополнительная и специальная. К первому относятся знаки, которые ставятся на все типы устройств. Это год и месяц изготовления, заводской номер, номинальный диаметр DN, номинальное давление PN, материал корпуса, товарный знак, направление движения потока (стрелкой), температурный диапазон, рабочее или расчетное давление.

Ко второму – для отдельных типов изделий, по требованию заказчика или по усмотрению изготовителя. Это обозначения: прокладки под фланец, соединительной резьбы для патрубков, арматуры, футеровки. А также номер плавки, место установки на схеме, категория обслуживания и другие. Третий показывает соответствие техническим регламентам – Таможенного союза, Европейского союза, Американского института нефти и газа.

Классификация и разновидности арматуры

По номинальному давлению PN:

-

Низкое – до 2,5 МПа включительно.

-

Среднее – от 2,5 до 10 МПа включительно.

-

Высокое – более 10 МПа.

По виду покрытия внутренних поверхностей: гуммированная (резина, эластомер), футерованная (полимер), эмалированная и другие. По положению запорного клапана в момент, когда отсутствует управляющее воздействие - нормально открытая и нормально закрытая.

По принципу управления арматура делится на управляемую и автономную (автоматическую). К первой группе относятся устройства с ручным, механическим или дистанционным приводом. Во второй - арматура может быть автоматически действующая, когда устройство срабатывает, непосредственно используя энергию рабочей среды. Или с автоматическим управлением – поток воздействует на приводной механизм, после чего устройство получает командный сигнал от специальной системы.

По назначению:

-

Общепромышленная.

-

Специальная. Делается с учетом требований, применительно к условиям эксплуатации.

-

Для опасных объектов. При работе с окисляющими, токсичными, взрывчатыми, горючими веществами, или на оборудовании под давлением свыше 0,07 МПа, или нагревающем воду более 115 град С.

-

Санитарно-техническая.

-

Судовая (корабельная).

-

Вакуумная. Работает при давлениях ниже атмосферного.

-

Криогенная. Для использования в рабочей среде при температурах от 0 до 120 град К.

-

Отсечная. Время срабатывания – минимальное.

-

Противопомпажная. Ставится в компрессорах, для снижения колебаний расхода жидкости.

-

Редукционная. Для редуцирования (снижения) рабочего давления, за счет повышения гидравлического сопротивления системы.

-

С обогревом. Корпус оборудован «рубашкой» либо электрическим кабелем.

Арматура может быть полнопроходная и неполнопроходная (нрк – зауженная). В первом случае у проточной части площадь сечения больше либо приблизительно равна (обычно – не менее 90%) соответствующему параметру входного патрубка. Во втором – меньше.

По способу подключения:

-

Бесфланцевая. Соединяется сваркой, штуцерами и другими способами.

-

Межфланцевая (нрк - стяжная). Это бесфланцевая, которая ставится между фланцами трубопровода.

Межфланцевая (нрк - стяжная). Это бесфланцевая, которая ставится между фланцами трубопровода.

-

Муфтовая. Патрубки с внутренней резьбой. Для малых и средних диаметров.

-

Штуцерная. То же, с наружной. Самая распространенная на полимерных трубопроводах.

-

Цапковая. На патрубке арматуры - наружная резьба и буртик. Арматура вворачивается в трубу, имеющую «свой» буртик и накидную гайку (рис. 1). После этого гайка прижимает буртик к патрубку. Эффективно при ввинчивании арматуры в корпус какого-либо аппарата. Применяется редко.

-

Под приварку. Для больших диаметров, когда нужно особо прочное соединение.

-

Фланцевая.

Промышленная арматура чаще всего делается фланцевая или муфтовая, бытовая - штуцерная. По типу уплотнений: бессальниковая (используются другие виды), сальниковая, мембранная или сильфонная.

Кроме того, арматура бывает:

-

Разового действия – в аварийной ситуации срабатывает только один раз. Для повторного использования требуется восстановление узлов и деталей, либо полная замена.

-

Армированная – корпус сделан из неметаллического материала, но снаружи усилен металлической конструкцией.

-

Байпасная – расположена на обводном (параллельном основному) трубопроводе. Служит для того, чтобы основная срабатывала при меньшем усилии. А также на случай отключения для ремонта или профилактики.

-

Сейсмопрочная – во время и после землетрясения сохраняет герметичность и прочность.

-

Сейсмостойкая – то же, что и предыдущая, плюс продолжает функционировать.

-

Взрывозащищенная. Работает во взрывоопасной среде, без угрозы ее воспламенения.

-

Огнестойкая. Чем больше время, в течение которого арматура продолжает функционировать под действием огня, тем выше предел ее огнестойкости.

Основные параметры арматуры

К основным техническим характеристикам арматуры относятся:

-

Номинальное (указанное без учета допускаемых отклонений) давление (условное давление) PN. Это максимальное избыточное давление в кгс/кв. см., при котором изделие работает в течение планового срока службы.

-

Номинальный диаметр (номинальный размер, номинальный проход, условный диаметр) DN. Параметр для присоединения, безразмерная величина. Он приблизительно равен внутреннему диаметру трубопровода в мм. Точная цифра выбирается по ближайшему значению из рядов в ГОСТ 28338-89. В арматуре, произведенной до введения в действие ГОСТа (01.01.91), разрешается обозначать условный проход Dy.

-

Рабочее давление Pp. Это максимальное избыточное давление, которое может возникнуть при работе в нормальных условиях.

-

Расчетное давление Р. Избыточное давление, по которому определен запас прочности устройства. Оно всегда равно рабочему или больше его.

-

Гидравлическое сопротивление. Это переход кинетической энергии потока в тепловую, обусловленный вязким трением жидкости в проточной части механизма. Приводит к падению давления (напора).

Устройство пищевой запорной арматуры

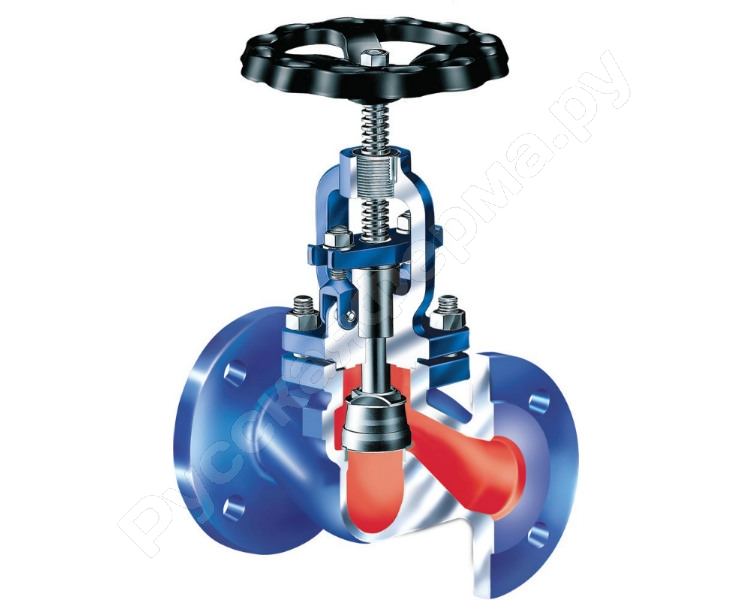

Говоря об устройстве запорной арматуры для трубопроводов, следует выделить в ней три основных узла: запорный механизм, привод и систему управления (последняя – не обязательно). Механизм размещен в закрытом корпусе, герметичность которого обеспечивается уплотнениями. Для соединения с трубопроводом, есть два патрубка (иногда – больше), впускной и выпускной. Чтобы перекрыть движение потока, предусмотрен запорный узел. Он состоит из запорного элемента (затвора) и седла. Эти детали соприкасаются между собой по поверхностям уплотнений. С помощью привода запорный элемент перемещается внутри механизма относительно седла, останавливаясь в закрытом, промежуточном или открытом положении. Система управления передает на привод сигнал, после которого исполнительный механизм начинает перемещать запорный узел. Принципиальные отличия разных типов запорной арматуры заключаются в том, каким образом затвор передвигается относительно седла.

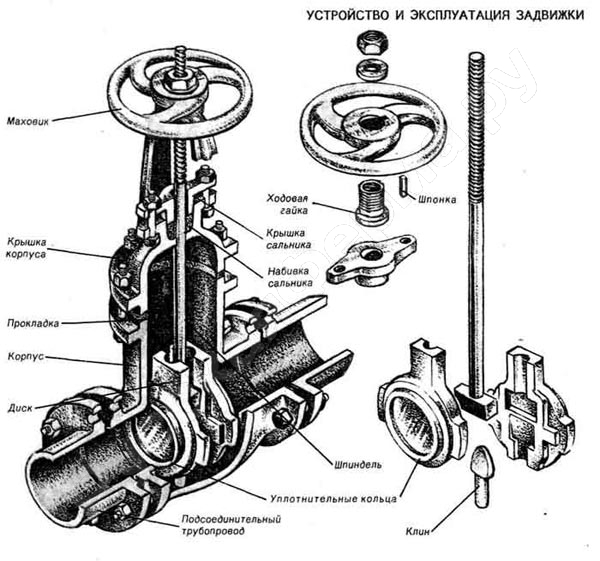

Задвижка

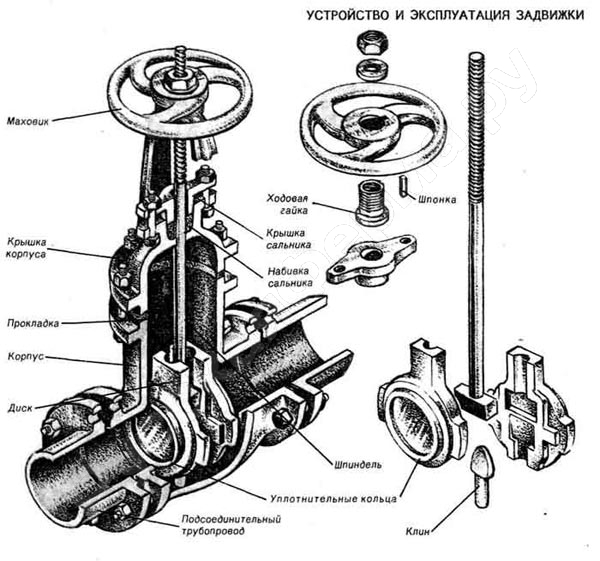

Устройство задвижки показано на рис. 2. По типу шпинделя они бывают с выдвижным или невыдвижным штоком. В последнем случае, резьбовая часть все время остается внутри корпуса. Основные типы затворов: клиновые и параллельные. У первых запорный элемент имеет форму клина различной конструкции. Поверхности уплотнений на затворе стоят под углом друг к другу. У вторых - поверхности взаимно параллельны. Затворы с цельным клином полностью герметичны. Они рассчитаны на высокое давление жидкой или газообразной неагрессивной среды. Механических примесей быть не должно. С упругим – для больших давлений и высоких температур. С составным – для средних давлений. Температура рабочей среды зависит от материала уплотнений. Параллельные задвижки менее герметичны, чем клиновые, но рассчитаны на большее давление. В рабочей среде может содержаться небольшая примесь металлических частиц. Однодисковые хорошо подходят для высокой температуры и средних давлений, при не слишком жестких требованиях по герметичности. Двухдисковые – то же, но плотность закрытия у них намного выше. При использовании затворов с эластичным уплотнением, температура рабочей среды должна быть низкой, давление – средним. Герметичность перекрытия - полная.

Устройство задвижки показано на рис. 2. По типу шпинделя они бывают с выдвижным или невыдвижным штоком. В последнем случае, резьбовая часть все время остается внутри корпуса. Основные типы затворов: клиновые и параллельные. У первых запорный элемент имеет форму клина различной конструкции. Поверхности уплотнений на затворе стоят под углом друг к другу. У вторых - поверхности взаимно параллельны. Затворы с цельным клином полностью герметичны. Они рассчитаны на высокое давление жидкой или газообразной неагрессивной среды. Механических примесей быть не должно. С упругим – для больших давлений и высоких температур. С составным – для средних давлений. Температура рабочей среды зависит от материала уплотнений. Параллельные задвижки менее герметичны, чем клиновые, но рассчитаны на большее давление. В рабочей среде может содержаться небольшая примесь металлических частиц. Однодисковые хорошо подходят для высокой температуры и средних давлений, при не слишком жестких требованиях по герметичности. Двухдисковые – то же, но плотность закрытия у них намного выше. При использовании затворов с эластичным уплотнением, температура рабочей среды должна быть низкой, давление – средним. Герметичность перекрытия - полная.

Гуммированное покрытие внутренней полости требуется там, где предстоит работа со средой повышенной агрессивности, при малых температурах. Байпасные устройства ставят на трубы с высоким давлением.

Достоинства задвижек: при полном открытии – малое гидравлическое сопротивление; не изменяется направление движения потока; работают с вязкими жидкостями; простое обслуживание; сравнительно небольшие размеры; рабочая среда может идти в любом направлении.

Недостатки: низкая скорость срабатывания (при ручном управлении); малый (по сравнению с вентилем) допустимый перепад давлений; не подходят для рабочих сред агрессивных, кристаллизирующихся или с твердыми частицами; трудно менять изношенные на затворе уплотнения; на концевой трубе магистрали можно получить гидроудар.

Чтобы повысить скорость срабатывания, на задвижки часто ставят электро- или гидропривод.

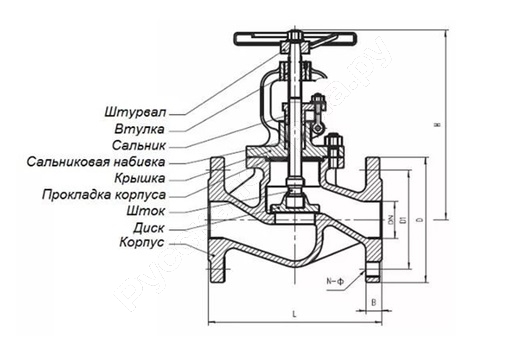

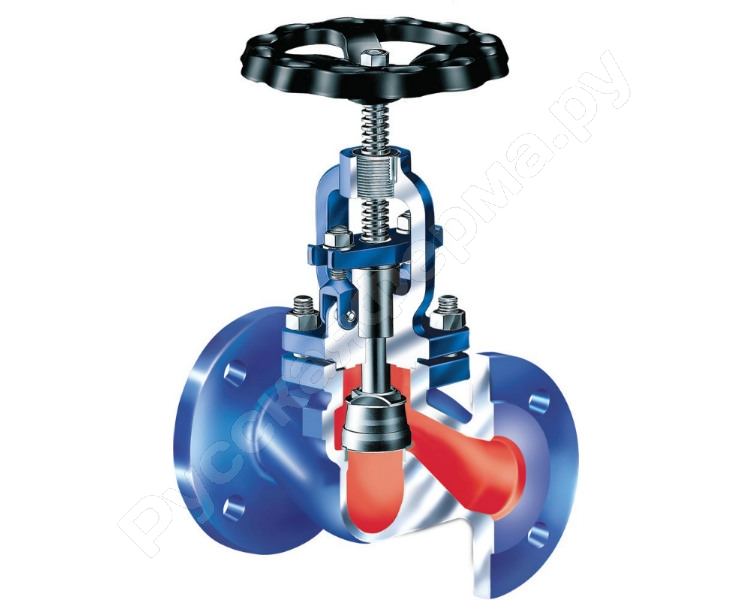

Клапан (вентиль)

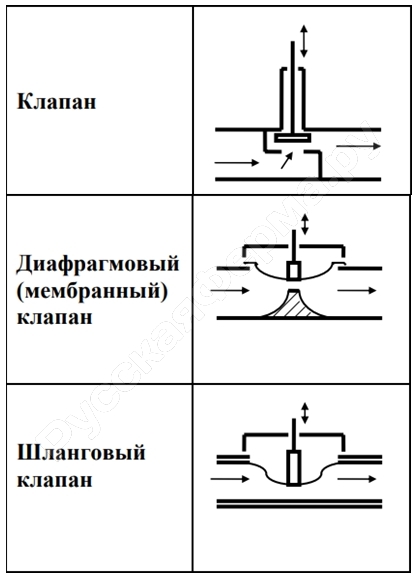

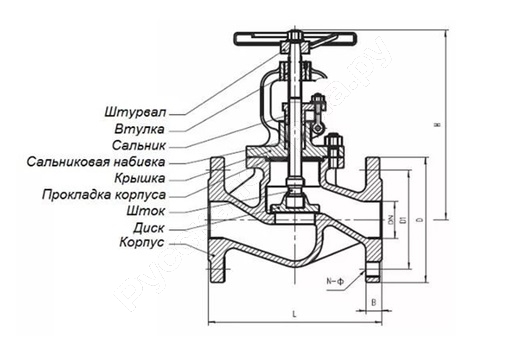

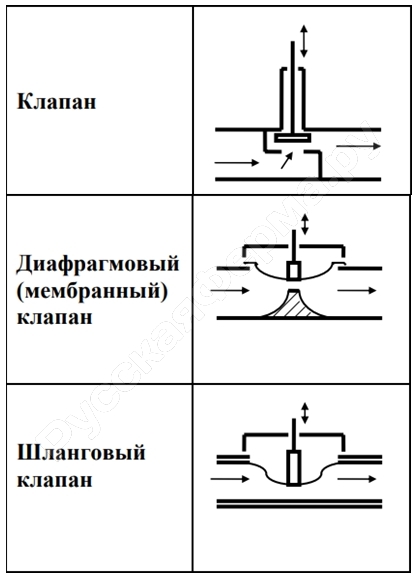

Устройство показано на рис. 3 и 4. Затвор клапана сделан в виде конусной или плоской тарелки, либо конусной иглы. Кроме перечисленных, бывают клапаны с деформируемыми упругими затворами – мембранные и шланговые. У первых гибкая мембрана под действием управляющей силы, прогибается до седла, которое сделано в виде перегородки. У вторых проточный канал выполнен из гибкого шланга. При необходимости, он пережимается затворным элементом. Схематично работа тарельчатого, мембранного и шлангового клапанов показана на рис. 5.

Устройство показано на рис. 3 и 4. Затвор клапана сделан в виде конусной или плоской тарелки, либо конусной иглы. Кроме перечисленных, бывают клапаны с деформируемыми упругими затворами – мембранные и шланговые. У первых гибкая мембрана под действием управляющей силы, прогибается до седла, которое сделано в виде перегородки. У вторых проточный канал выполнен из гибкого шланга. При необходимости, он пережимается затворным элементом. Схематично работа тарельчатого, мембранного и шлангового клапанов показана на рис. 5.

Достоинства клапана: отсутствие трения уплотнительных поверхностей, из-за чего задиры практически не появляются; привод может быть маломощным; перемещение запорного элемента параллельно потоку исключает возможность гидроудара.

Недостатки: направление потока изменяется, поэтому гидравлическое сопротивление повышено; есть застойные зоны; длина и вес относительно большие; конструкция корпуса сложная; рабочая среда должна двигаться в определенном направлении.

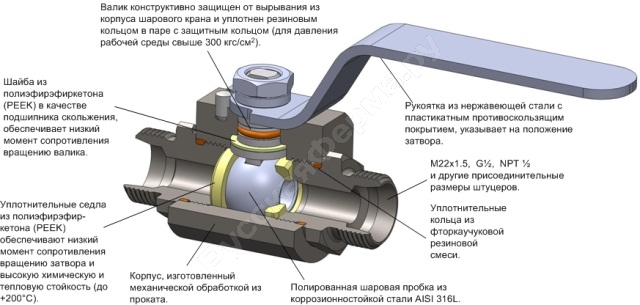

Кран

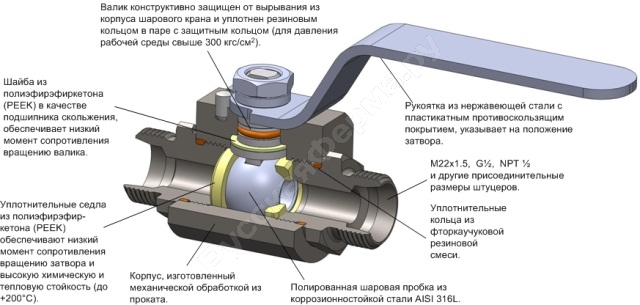

Устройство показано на рис. 6 и 7. Затвор (часто называется пробка, независимо от формы) делается в виде усеченного конуса, цилиндра или шара. В нем есть отверстие для потока жидкости. В открытом положении ось отверстия совпадает с осью трубопровода. В закрытом – они взаимно перпендикулярны. Для изменения положения достаточно повернуть шпиндель на 90 град, поэтому краны часто оборудуются не маховиками, а рукоятками.

Применяется для давлений до 40 кГс/кв.см. и диаметров до 50 мм.

В конусном кране пробка должна быть смазана. Преимущества: низкое гидравлическое сопротивление, малая стоимость, простая конструкция, легкий ремонт. Недостатки: для поворота рычага надо приложить большое усилие, со временем зазор между затвором и корпусом забивается отложениями.Цилиндрические краны используют для регулировки. Они не обеспечивают большой герметичности.Шаровые краны самые совершенные. Затвор выполнен с очень большой точностью. Смазка не нужна, пробка не касается корпуса, герметичность высокая. Недостаток: значительная стоимость, так как их надо делать на высокотехнологичном оборудовании.

Дисковый затвор (заслонка, баттерфляй)

Принцип действия – на рис. 8 (корпус – в разрезе). В зависимости от количества затворов, заслонки могут быть одно- или многостворчатые. Применяются на разных диаметрах, вплоть до больших, и малых давлениях. Герметизация слабая. Конструкция простая и надежная, могут работать со средой, содержащей твердые включения.

Обслуживание арматуры

Обслуживание запорной арматуры сводится к выполнению ТО и ремонтов, порядок проведения которых прописан в технических регламентах. Профилактика включает плановый осмотр устройства и проверку его работоспособности. Корпус чистят от грязи, движущиеся детали смазывают. Задвижку желательно промыть, так как рабочая среда может содержать твердые включения, оседающие на затворе и уплотнениях. Текущий ремонт может делаться на месте, без демонтажа, с отключением участка трубопровода. При среднем - меняются или восстанавливаются детали ограниченной номенклатуры. При капитальном – любые, вплоть до базовых, с целью полного или почти полного восстановления ресурса.

Запорная арматура пищевая – важный элемент системы трубопроводов. Ее правильный выбор и поддержание в работоспособном состоянии внесет весомый вклад в ритмичную и эффективную работу предприятия.

8:00‑18:00

8:00‑18:00 Выходные

Выходные

Межфланцевая (нрк - стяжная). Это бесфланцевая, которая ставится между фланцами трубопровода.

Межфланцевая (нрк - стяжная). Это бесфланцевая, которая ставится между фланцами трубопровода. Устройство задвижки показано на рис. 2. По типу шпинделя они бывают с выдвижным или невыдвижным штоком. В последнем случае, резьбовая часть все время остается внутри корпуса. Основные типы затворов: клиновые и параллельные. У первых запорный элемент имеет форму клина различной конструкции. Поверхности уплотнений на затворе стоят под углом друг к другу. У вторых - поверхности взаимно параллельны. Затворы с цельным клином полностью герметичны. Они рассчитаны на высокое давление жидкой или газообразной неагрессивной среды. Механических примесей быть не должно. С упругим – для больших давлений и высоких температур. С составным – для средних давлений. Температура рабочей среды зависит от материала уплотнений. Параллельные задвижки менее герметичны, чем клиновые, но рассчитаны на большее давление. В рабочей среде может содержаться небольшая примесь металлических частиц. Однодисковые хорошо подходят для высокой температуры и средних давлений, при не слишком жестких требованиях по герметичности. Двухдисковые – то же, но плотность закрытия у них намного выше. При использовании затворов с эластичным уплотнением, температура рабочей среды должна быть низкой, давление – средним. Герметичность перекрытия - полная.

Устройство задвижки показано на рис. 2. По типу шпинделя они бывают с выдвижным или невыдвижным штоком. В последнем случае, резьбовая часть все время остается внутри корпуса. Основные типы затворов: клиновые и параллельные. У первых запорный элемент имеет форму клина различной конструкции. Поверхности уплотнений на затворе стоят под углом друг к другу. У вторых - поверхности взаимно параллельны. Затворы с цельным клином полностью герметичны. Они рассчитаны на высокое давление жидкой или газообразной неагрессивной среды. Механических примесей быть не должно. С упругим – для больших давлений и высоких температур. С составным – для средних давлений. Температура рабочей среды зависит от материала уплотнений. Параллельные задвижки менее герметичны, чем клиновые, но рассчитаны на большее давление. В рабочей среде может содержаться небольшая примесь металлических частиц. Однодисковые хорошо подходят для высокой температуры и средних давлений, при не слишком жестких требованиях по герметичности. Двухдисковые – то же, но плотность закрытия у них намного выше. При использовании затворов с эластичным уплотнением, температура рабочей среды должна быть низкой, давление – средним. Герметичность перекрытия - полная.

Устройство показано на рис. 3 и 4. Затвор клапана сделан в виде конусной или плоской тарелки, либо конусной иглы. Кроме перечисленных, бывают клапаны с деформируемыми упругими затворами – мембранные и шланговые. У первых гибкая мембрана под действием управляющей силы, прогибается до седла, которое сделано в виде перегородки. У вторых проточный канал выполнен из гибкого шланга. При необходимости, он пережимается затворным элементом. Схематично работа тарельчатого, мембранного и шлангового клапанов показана на рис. 5.

Устройство показано на рис. 3 и 4. Затвор клапана сделан в виде конусной или плоской тарелки, либо конусной иглы. Кроме перечисленных, бывают клапаны с деформируемыми упругими затворами – мембранные и шланговые. У первых гибкая мембрана под действием управляющей силы, прогибается до седла, которое сделано в виде перегородки. У вторых проточный канал выполнен из гибкого шланга. При необходимости, он пережимается затворным элементом. Схематично работа тарельчатого, мембранного и шлангового клапанов показана на рис. 5.