Классификация роторных насосов

Если упростить нормативную классификацию (приложения В и С, ГОСТ ISO 17769-1-2014) до более-менее популярных моделей, то получится, что роторные насосы делятся на роторно-вращательные и роторно-поступательные. К первым относятся зубчатые (шестеренные, шланговые) и винтовые, ко вторым – шиберные и роторно-поршневые.

Виды роторных насосов

Кулачковый

Кулачковый насос  очень популярен в пищевой, косметической, фармацевтической, химической и других отраслях промышленности. С его помощью обеспечивают бережную транспортировку различных веществ, в том числе, с повышенной вязкостью, с сохранением их структуры.

очень популярен в пищевой, косметической, фармацевтической, химической и других отраслях промышленности. С его помощью обеспечивают бережную транспортировку различных веществ, в том числе, с повышенной вязкостью, с сохранением их структуры.

Согласно ГОСТ ISO 17769-1-2014, приложение С, кулачковые насосы относятся к вальным. Однако, в нормативном документе подразумевается иная конструкция, с тем же названием. Вальный – это «возвратно-поступательный насос с вращательным движением ведущего звена». То есть, это поршневой, плунжерный или мембранный аппарат, рабочие органы (ведомое звено) которого приводятся в движение валом (ведущим звеном). Вращение вала преобразуется в возвратно-поступательное движение с помощью кривошипно-шатунного или кулачкового механизма. Поэтому вальные, по ГОСТ, делятся на кулачковые и кривошипные.

Агрегат, о котором идет речь, к возвратно-поступательным не имеет никакого отношения. Он называется кулачковым по форме рабочих органов. Устройству и принципу действия аналогично шестеренным, куда его и надо причислить, особенно, если принять, что ротор с несколькими кулачками – это, в данном случае, та же шестеренка, только с малым числом зубьев.

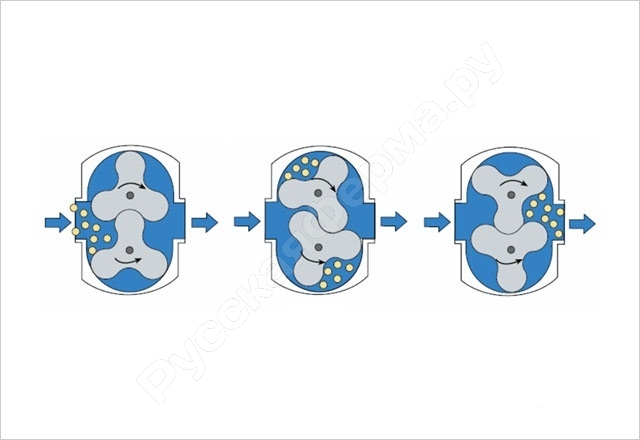

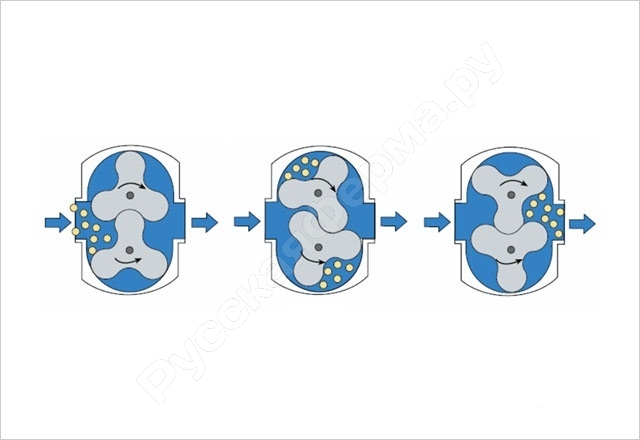

Конструкция. В герметичной камере вращаются, не касаясь друг друга, два рабочих органа (ротора) кулачкового или иного типа. Каждый зафиксирован на валу, один ведущий, другой ведомый, привод – от электродвигателя. Точность вращения обеспечивается синхронизатором с шестеренчатым соединением.

Принцип работы. Кулачки (лепестки) расходятся возле впускного патрубка. Объем камеры увеличивается, жидкость всасывается в корпус, после чего движется вдоль стен. При схождении кулачков, локальный объем между ними уменьшается, давление подскакивает, рабочая среда выталкивается в выпускной патрубок.

Роторный вакуумный насос кулачкового типа является одним из наиболее сложных в изготовлении. Для него нужны высококачественные материалы (нержавейка, на уплотнения – керамика или тефлон) и комплектующие, профессиональная сборка, зеркальная полировка 0,8 мкм. В пищевой промышленности эти устройства применяются там, где требуется бережное перекачивание рабочей среды, в том числе вязкой и с твердыми включениями до 28 мм (если надо качать максимально деликатно – то до 13 мм).

Характеристики кулачкового роторного насоса. Скорость вращения – до 1000 об/мин, рабочее давление – до 22 бар, производительность – до 160 куб. м. /час, температура рабочей среды – до 150 град С (при максимальной – работать не более 30 минут).

Роторы обычно ставятся с тремя или двумя лепестками. Последние – для более щадящего режима. Опционально число кулачков может быть от одного до шести. Делаются серповидные модели или с винтовыми кулачками, для повышения степени всасывания.

Преимущества:

-

Высокая степень гигиеничности.

-

Плавная равномерная подача.

-

Бережное перекачивание с сохранением структуры продукта.

-

Могут работать с вязкой средой до 100 000 сП.

-

Легко промывается, можно обрабатывать паром до 140 град С.

-

Самовсасывание – до 4 м.

-

Низкий уровень шума и вибрации.

-

Прочная конструкция, простое обслуживание (изнашивается только уплотнение), надежный, долговечный, недорогой в эксплуатации.

Недостатки:

-

Высокая цена.

-

Производительность зависит от вязкости рабочей среды.

-

Нельзя перекачивать жидкости с абразивными частицами.

-

Чувствительный к гидроударам.

-

Не любит избыточного заполнения; при недостаточном – возможна кавитация.

В качестве примера кулачковых насосов можно назвать популярные в пищевой промышленности модели ВЗ-ОР2-А-2-01, НМ-07, НР-10-03 и другие.

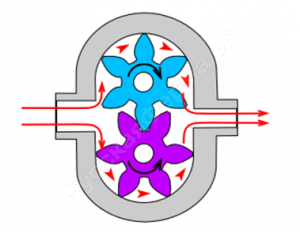

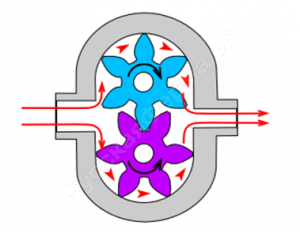

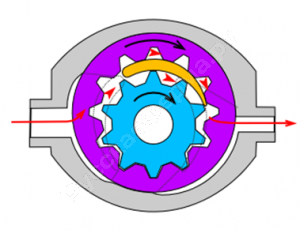

Шестеренный

Насос объемный роторный шестеренный (шестеренчатый) с внешним зацеплением, как было сказано выше, конструктивно похож на кулачковый агрегат  . Разница заключается в следующем. На валы, вместо рабочих органов с лепестками, посажены шестеренки одинаковой ширины, которые касаются друг друга. Синхронизатора нет, один вал ведущий, другой – ведомый. Принцип действия – аналогичный.

. Разница заключается в следующем. На валы, вместо рабочих органов с лепестками, посажены шестеренки одинаковой ширины, которые касаются друг друга. Синхронизатора нет, один вал ведущий, другой – ведомый. Принцип действия – аналогичный.

Особенностью данной модели является то, что шестерни входят в зацепление раньше, чем из впадин между зубьями выдавливается вся жидкость. Часть рабочей среды запирается в небольшом пространстве. Возникает компрессия, поднимается давление, которое сопровождается пульсацией в нагнетающей линии и отрицательно сказывается на КПД. Чтобы устранить это явление, в шестернях протачивают специальные канавки для отвода жидкости.

Зубья на шестеренках могут быть прямыми, косыми или шевронными. При втором варианте запертые объемы не появляются, пульсация сокращается. Зато возникает дополнительная сила, направленная вдоль осей шестеренок. Чтобы исключить преждевременную поломку, надо ставить особо прочные упорные подшипники. В третьем – нет, ни запертых объемов, ни осевой нагрузки, а пульсация минимальна.

Шестеренные насосы широко распространены в различных отраслях. Они предназначены для перекачивания жидкостей разной вязкости, без твердых включений, в том числе, при высокой (до 200 град С) температуре рабочей среды. Их главными достоинствами являются простая конструкция, низкая цена и высокая частота вращения (до 5000 об/мин). Основные недостатки: малый КПД (около 85%), значительная пульсация, небольшое давление в системе. Кроме того, подача не регулируется, уровень шума достаточно высокий. Аппараты с подшипниками качения плохо переносят повышенное давление. А с подшипниками скольжения – не надежны при перекачивании маловязких жидкостей под большим напором.

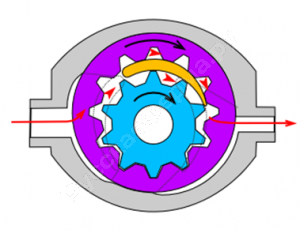

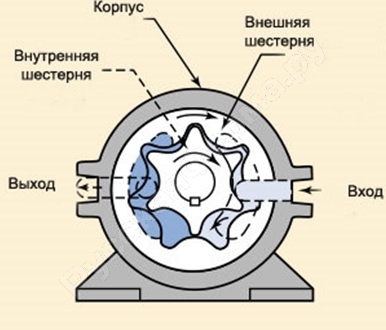

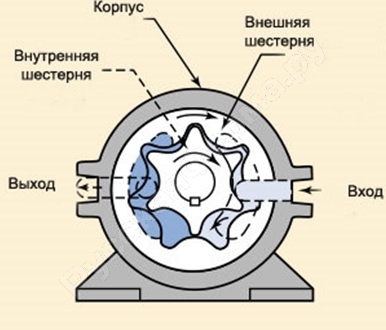

Шестеренные насосы с внутренним зацеплением  более компактны, чем с внешним. Объем рабочих камер у них меняется с меньшей скоростью, а угол зацепления зубцов – больший. Из-за этого они производят меньше шума, работают с незначительной пульсацией. Эти аппараты применяются в мобильных и стационарных механизмах, предназначенных для работы в закрытых помещениях.

более компактны, чем с внешним. Объем рабочих камер у них меняется с меньшей скоростью, а угол зацепления зубцов – больший. Из-за этого они производят меньше шума, работают с незначительной пульсацией. Эти аппараты применяются в мобильных и стационарных механизмах, предназначенных для работы в закрытых помещениях.

Устройство и принцип действия. Внутри большой ведомой внешней шестерни располагается маленькая ведущая внутренняя. Последняя посажена на вал и опирается на разделительный серповидный сегмент. При вращении малая шестерня заставляет двигаться большую – та поворачивается в расточке корпуса, как подшипник скольжения. Насечка зубьев у малой – наружная, у большой – внутренняя. Когда зубья в зоне всасывания выходят из зацепления, увеличиваются объемы рабочих камер, жидкость поступает внутрь. Для того, чтобы она могла попасть в камеры, во впадинах между зубьями наружной шестерни сделаны радиальные отверстия. При входе в зацепление в напорной зоне – наоборот, объем уменьшается, жидкость  выдавливается к выпускному патрубку. Серповидный элемент контактирует с обеими шестернями, разделяя зоны нагнетания и всасывания.

выдавливается к выпускному патрубку. Серповидный элемент контактирует с обеими шестернями, разделяя зоны нагнетания и всасывания.

Разновидностью моделей с внутренним зацеплением являются героторные насосы . Их главное отличие заключается в отсутствии серповидного элемента. Зоны всасывания и нагнетания разграничиваются за счет того, что шестерни делаются специальной формы – при вращении, они все время находятся в соприкосновении между собой на линии разделения. Такие механизмы работают на малых частотах (до 1500 об/мин), подачах и давлениях.

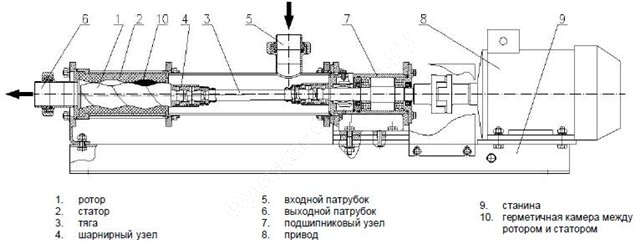

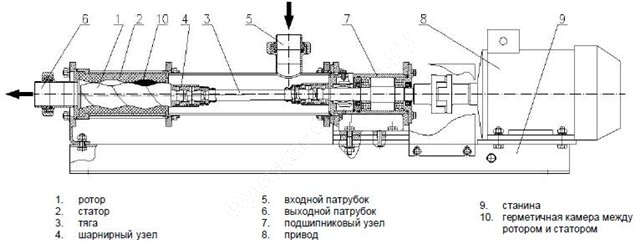

Винтовой

Винтовые насосы  , которые очень популярны в пищевой промышленности, тоже называются героторными, так как их рабочим органом является героторная пара, состоящая из ротора и статора. Подробный рассказ об устройстве и принципе действия таких аппаратов – в отдельной статье.

, которые очень популярны в пищевой промышленности, тоже называются героторными, так как их рабочим органом является героторная пара, состоящая из ротора и статора. Подробный рассказ об устройстве и принципе действия таких аппаратов – в отдельной статье.

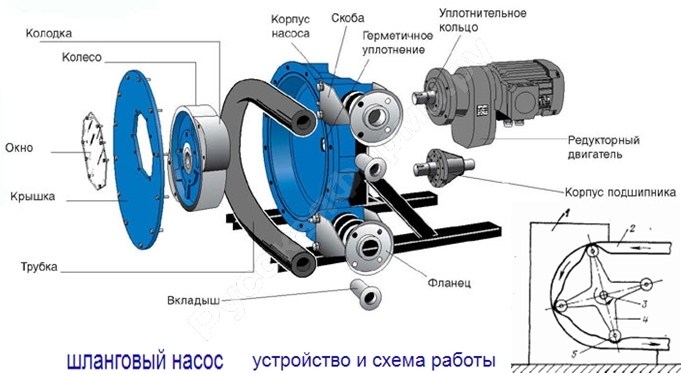

Шланговый

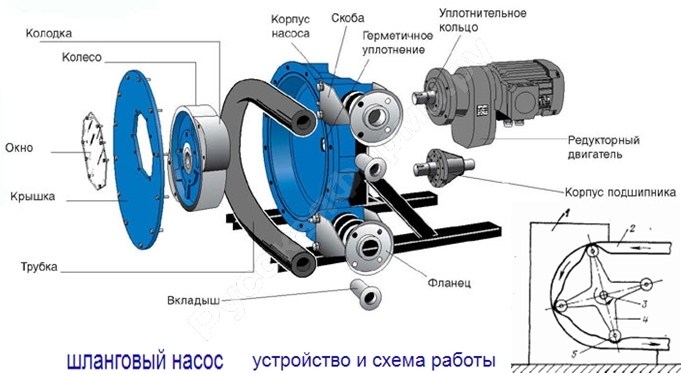

Шланговый (перистальтический) насос имеет рабочий орган «в виде упругого шланга, пережимаемого вращающимися роликами»  . Аппарат используется для транспортировки жидких и вязких рабочих сред в разных отраслях, в том числе, в пищевой промышленности. Хорошо подходит для случаев, когда требуется деликатное перекачивание, с сохранением структуры жидкости.

. Аппарат используется для транспортировки жидких и вязких рабочих сред в разных отраслях, в том числе, в пищевой промышленности. Хорошо подходит для случаев, когда требуется деликатное перекачивание, с сохранением структуры жидкости.

Основными рабочими органами являются: эластичная трубка, ролики (2 или больше) и корпус (трек). Принцип действия: ролики катятся по трубке, прижимают ее к треку и продавливают жидкость от входа к выходу.

Вместо однородной эластичной трубки может стоять многослойный шланг, при необходимости усиленный кордом. Вместо роликов – башмаки. Прижимать трубку к корпусу не обязательно. В некоторых моделях поперечное сечение под действием роликов сужается, благодаря натяжению трубки. Есть модели с сухим или мокрым ротором. Второй вариант – для повышенных давлений.

Преимущества. Поскольку в агрегате отсутствуют трущиеся друг об друга металлические поверхности, то работает он достаточно надежно. Ремонтопригодность высокая. Изнашивается, в основном, только пластичная трубка, которую легко заменить. Расход жидкости зависит от угловой скорости вращения ротора. Выпускаются модели с постоянной или переменной производительностью. В последних ставится вариатор либо преобразователь частоты. Уровень шума низкий. Устройство легко моется, простое в обслуживании.

Недостатки. Максимальная температура рабочей среды ограничена термостойкостью материала трубки. В стандартном исполнении (силиконовая резина) - не превышает 90 град С. Предельное давление для трубочного или шлангового насоса равно соответственно 7 или 16 атмосфер. При большой вязкости, производительность снижается. Трубки для перекачивания агрессивных рабочих сред стоят дорого.

Шиберный

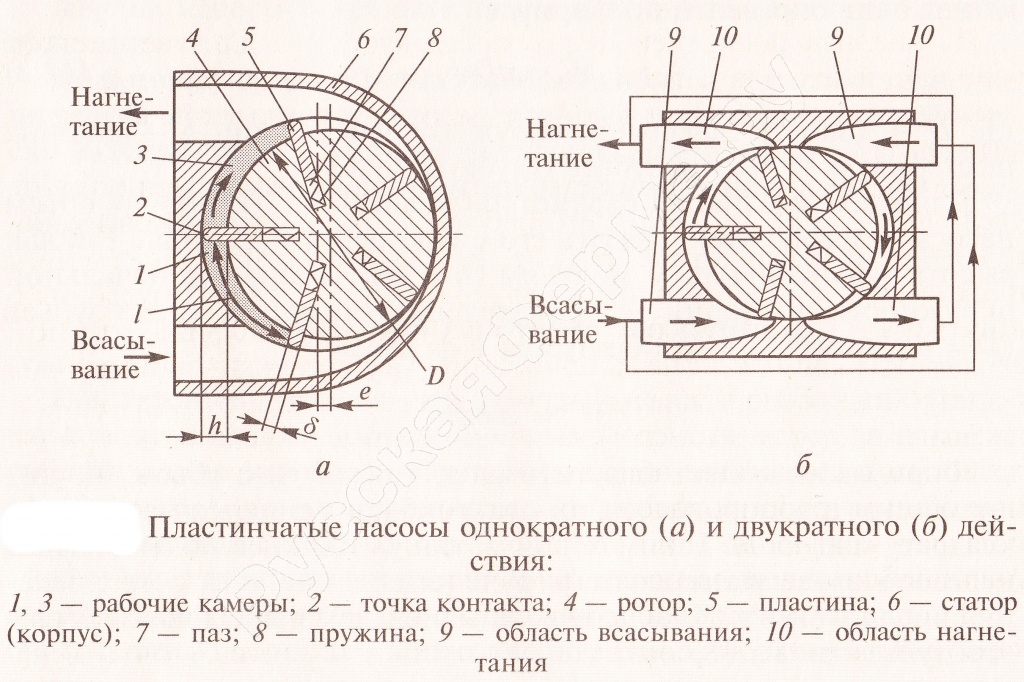

Пластинчато-роторные насосы используются в пищевой и других отраслях промышленности. С их помощью можно перекачивать рабочую среду различной вязкости, от 0,1 до 100 000 сСт. Работают в широком диапазоне температур, от -40 до +270 град С. Производительность – до 500 куб. м. /час. Самовсасывание – до 9 м.

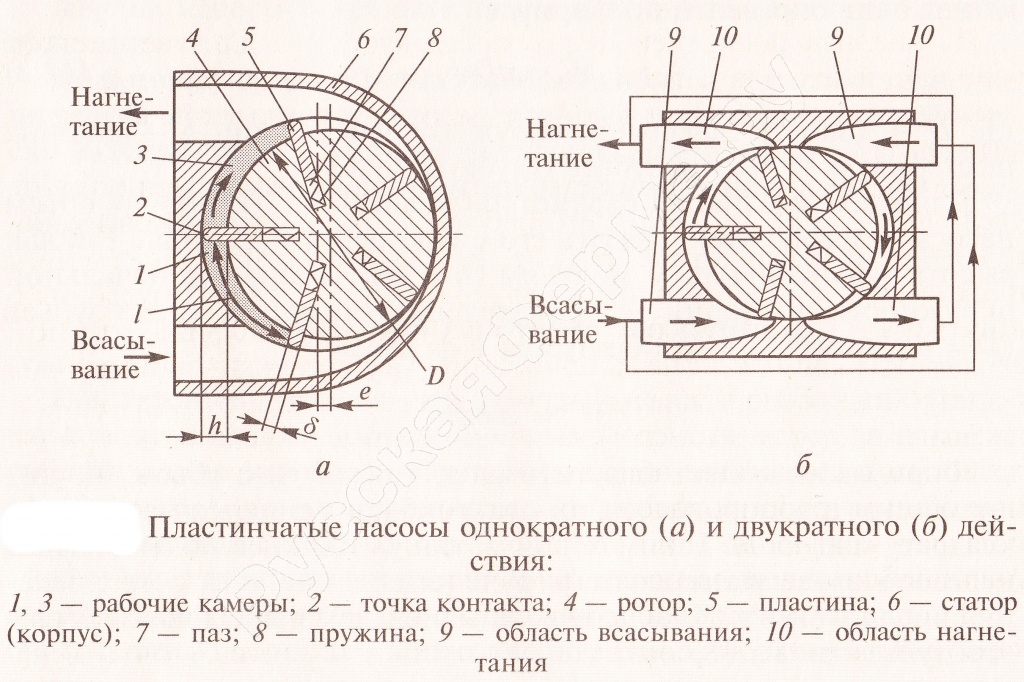

Устройство и принцип работы аппарата однократного действия (рис. 7а) следующее. В камере статора с эксцентриситетом установлен ротор. В роторе сделаны радиальные пазы, в которые вставлены пластинки (шиберы). Они могут свободно перемещаться. При вращении ротора, под действием центробежной силы, пластинки выдвигаются и прижимаются с поверхности статора. Между ними получаются замкнутые объемы. Из-за того, что ротор расположен с эксцентриситетом, то, при его вращении, со стороны впускного патрубка образуются разрежения. Благодаря этому, в корпус поступает рабочая среда. Перед выпускным патрубком, пластинки обратно входят в ротор. Объемы уменьшаются, давление нарастает, жидкость выталкивается к выходу.

В некоторых моделях, для лучшего прижатия шиберов к статору, под ними ставятся пружины. Пластины – саморегулируемые. При истирании, они больше выдвигаются из пазов, по-прежнему обеспечивая плотное прилегание к статору.

Агрегат двукратного действия (рис. 7б) устроен и работает аналогично. Разница лишь в том, что он имеет статор овальной формы, и две пары отверстий на впуск и выпуск. Поэтому, за один оборот ротора, описанный выше цикл выполняется два раза.

Независимо от сложности конструкции, по схеме работы, все шиберные насосы делятся на аппараты с внешним или внутренним подводом жидкости.

Достоинства. Шиберные насосы работают тихо, с небольшой пульсаций рабочей среды на выходе. Рабочий объем можно регулировать. Техобслуживание недорогое, потребление электроэнергии меньше, чем у других типов. Недостатки. Конструкция довольно сложная, хотя и проще, чем у роторно-поршневых. Ремонтопригодность невысокая. Агрегаты работают на малых давлениях, при низких температурах пластины иногда залипают.

Роторно-поршневой

Отличительной особенностью данных аппаратов является наличие вращающегося ротора, в который вставлены, совершающие возвратно-поступательное движение, поршни. Эта группа делится на радиально-поршневые и аксиально-поршневые.

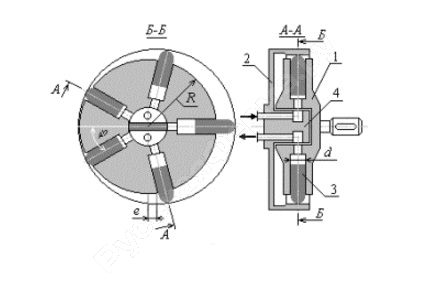

Радиально-поршневой

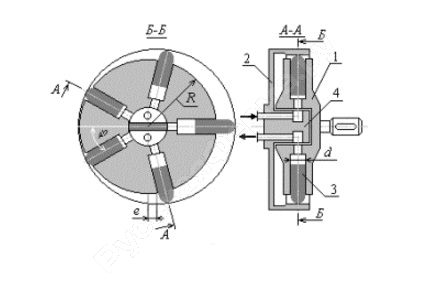

Роторный радиально-поршневой насос  устроен аналогично шиберному. Ротор 1 круглой формы расположен в статоре 2 эксцентрично. В роторе есть несколько отверстий (цилиндров), в которых находятся подвижные поршни 3. Распределительная цапфа 4 имеет сегментные вырезы. Благодаря наличию перегородки, они образуют две камеры, всасывающую и нагнетательную. В донышках цилиндров есть отверстия. Они сделаны так, что каждый цилиндр может сообщаться попеременно, то с всасывающей, то с нагнетательной камерой.

устроен аналогично шиберному. Ротор 1 круглой формы расположен в статоре 2 эксцентрично. В роторе есть несколько отверстий (цилиндров), в которых находятся подвижные поршни 3. Распределительная цапфа 4 имеет сегментные вырезы. Благодаря наличию перегородки, они образуют две камеры, всасывающую и нагнетательную. В донышках цилиндров есть отверстия. Они сделаны так, что каждый цилиндр может сообщаться попеременно, то с всасывающей, то с нагнетательной камерой.

Рабочий цикл любого отдельно взятого поршня выглядит так. При вращении ротора, поршень, под действием центробежной силы, выходит из цилиндра, упираясь в корпус статора. Создается разрежение, жидкость по канавке всасывается в цилиндр. По мере вращения, поршень выдвигается максимально. Затем цилиндр с отверстием проходит через разделительную перегородку и соединяется с нагнетающей камерой. А поршень, под действием корпуса статора, начинает обратное движение. Он входит в ротор, выдавливая жидкость в напорную камеру. Возвратно-поступательное движение поршня обеспечивается тем, что на него, с одной стороны, действует центробежная сила (поршень перемещается от центра вращения ротора), а с другой – корпус статора (к центру).

Подача такого насоса зависит от эксцентриситета. Чем больше расстояние между центрами вращения поршня и камеры статора, тем она выше. На этом основано управление в регулируемых моделях. Если эксцентриситет равен нулю, то поршни, при вращении ротора, не двигаются, жидкость не перекачивается. При отрицательном эксцентриситете, рабочая среда течет в обратном направлении.

Радиально-поршневые насосы могут быть рассчитаны на большие объемы.

Аксиально-поршневой

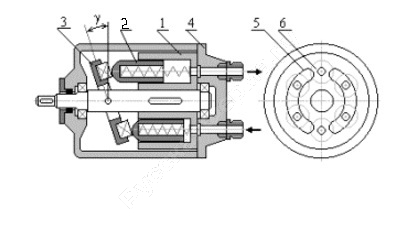

Аксиально-поршневые насосы бывают с наклонным диском или блоком (ротором). В первом случае вал и ротор находятся на одной оси. Во втором – оси вращения пересекаются под углом от 45 до 90 град.

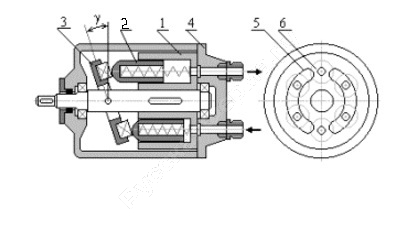

Модели с наклонным диском  устроены следующим образом. В роторе 1, параллельно оси его вращения, просверлены цилиндры. В них вставлены поршни 2 с пружинами. Их сферические головки упираются в неподвижное наклонное кольцо (диск) 3. В крышке 4 сделаны канавки 5 с перегородкой 6. Они образуют всасывающую и напорную линии. Возвратно-поступательное движение поршней во время вращения ротора обеспечивается тем, что, с одной стороны, пружины выталкивают их из блока и прижимают к диску. С другой стороны, за счет того, что диск установлен с наклоном, по мере дальнейшего поворота ротора, он «вдавливает» поршни обратно в блок. Канавки цилиндров, аналогично предыдущей модели, поочередно сообщаются, то с всасывающей, то с напорной линией.

устроены следующим образом. В роторе 1, параллельно оси его вращения, просверлены цилиндры. В них вставлены поршни 2 с пружинами. Их сферические головки упираются в неподвижное наклонное кольцо (диск) 3. В крышке 4 сделаны канавки 5 с перегородкой 6. Они образуют всасывающую и напорную линии. Возвратно-поступательное движение поршней во время вращения ротора обеспечивается тем, что, с одной стороны, пружины выталкивают их из блока и прижимают к диску. С другой стороны, за счет того, что диск установлен с наклоном, по мере дальнейшего поворота ротора, он «вдавливает» поршни обратно в блок. Канавки цилиндров, аналогично предыдущей модели, поочередно сообщаются, то с всасывающей, то с напорной линией.

Аксиально-поршневые насосы более популярны, чем радиально-поршневые, но требуют тонкой фильтрации жидкости.

Роторно-поршневые насосы часто используются в различных сферах пищевой промышленности: мясной, молочной, хлебопечении, изготовлении напитков или консервов. А также в фармацевтике, производстве косметики и других.

Преимущества роторно-поршневых насосов: работа с высокой частотой, стабильное давление в системе, равномерная подача. За счет отсутствия перепускных клапанов, несколько повышается надежность. Многие модели являются самовсасывающими, отличаются точностью дозирования, могут определенное время работать без жидкости. Недостатки. Конструкция довольно сложная, из-за чего общая надежность не слишком хорошая (это относится, в основном, к аксиальным). Ремонт и обслуживание – не дешевые. Предъявляются высокие требования к рабочей среде относительно абразивных и химических свойств.

Если рассматривать роторные насосы в общем, то можно выделить несколько присущих им особенностей. Эти устройства не имеют клапанов. Потому они более быстроходные, чем, например, поршневые аппараты. А гидравлические потери настолько малы, что ими пренебрегают. Кроме того, практически любой роторный насос является обратимым, то есть, может работать, как гидромашина. Многокамерность делает подачу, по сравнению с возвратно-поступательными, более ровной, хотя пульсация, все-равно, присутствует. Перекачиваемая жидкость должна одновременно смазывать поверхности рабочих органов. Важно и то, что роторные насосы отличаются большим разнообразием конструкций.

8:00‑18:00

8:00‑18:00 Выходные

Выходные

очень популярен в пищевой, косметической, фармацевтической, химической и других отраслях промышленности. С его помощью обеспечивают бережную транспортировку различных веществ, в том числе, с повышенной вязкостью, с сохранением их структуры.

очень популярен в пищевой, косметической, фармацевтической, химической и других отраслях промышленности. С его помощью обеспечивают бережную транспортировку различных веществ, в том числе, с повышенной вязкостью, с сохранением их структуры.

. Разница заключается в следующем. На валы, вместо рабочих органов с лепестками, посажены шестеренки одинаковой ширины, которые касаются друг друга. Синхронизатора нет, один вал ведущий, другой – ведомый. Принцип действия – аналогичный.

. Разница заключается в следующем. На валы, вместо рабочих органов с лепестками, посажены шестеренки одинаковой ширины, которые касаются друг друга. Синхронизатора нет, один вал ведущий, другой – ведомый. Принцип действия – аналогичный.

более компактны, чем с внешним. Объем рабочих камер у них меняется с меньшей скоростью, а угол зацепления зубцов – больший. Из-за этого они производят меньше шума, работают с незначительной пульсацией. Эти аппараты применяются в мобильных и стационарных механизмах, предназначенных для работы в закрытых помещениях.

более компактны, чем с внешним. Объем рабочих камер у них меняется с меньшей скоростью, а угол зацепления зубцов – больший. Из-за этого они производят меньше шума, работают с незначительной пульсацией. Эти аппараты применяются в мобильных и стационарных механизмах, предназначенных для работы в закрытых помещениях.

выдавливается к выпускному патрубку. Серповидный элемент контактирует с обеими шестернями, разделяя зоны нагнетания и всасывания.

выдавливается к выпускному патрубку. Серповидный элемент контактирует с обеими шестернями, разделяя зоны нагнетания и всасывания.

, которые очень популярны в пищевой промышленности, тоже называются героторными, так как их рабочим органом является героторная пара, состоящая из ротора и статора. Подробный рассказ об устройстве и принципе действия таких аппаратов – в отдельной статье.

, которые очень популярны в пищевой промышленности, тоже называются героторными, так как их рабочим органом является героторная пара, состоящая из ротора и статора. Подробный рассказ об устройстве и принципе действия таких аппаратов – в отдельной статье.

. Аппарат используется для транспортировки жидких и вязких рабочих сред в разных отраслях, в том числе, в пищевой промышленности. Хорошо подходит для случаев, когда требуется деликатное перекачивание, с сохранением структуры жидкости.

. Аппарат используется для транспортировки жидких и вязких рабочих сред в разных отраслях, в том числе, в пищевой промышленности. Хорошо подходит для случаев, когда требуется деликатное перекачивание, с сохранением структуры жидкости.

устроен аналогично шиберному. Ротор 1 круглой формы расположен в статоре 2 эксцентрично. В роторе есть несколько отверстий (цилиндров), в которых находятся подвижные поршни 3. Распределительная цапфа 4 имеет сегментные вырезы. Благодаря наличию перегородки, они образуют две камеры, всасывающую и нагнетательную. В донышках цилиндров есть отверстия. Они сделаны так, что каждый цилиндр может сообщаться попеременно, то с всасывающей, то с нагнетательной камерой.

устроен аналогично шиберному. Ротор 1 круглой формы расположен в статоре 2 эксцентрично. В роторе есть несколько отверстий (цилиндров), в которых находятся подвижные поршни 3. Распределительная цапфа 4 имеет сегментные вырезы. Благодаря наличию перегородки, они образуют две камеры, всасывающую и нагнетательную. В донышках цилиндров есть отверстия. Они сделаны так, что каждый цилиндр может сообщаться попеременно, то с всасывающей, то с нагнетательной камерой.

устроены следующим образом. В роторе 1, параллельно оси его вращения, просверлены цилиндры. В них вставлены поршни 2 с пружинами. Их сферические головки упираются в неподвижное наклонное кольцо (диск) 3. В крышке 4 сделаны канавки 5 с перегородкой 6. Они образуют всасывающую и напорную линии. Возвратно-поступательное движение поршней во время вращения ротора обеспечивается тем, что, с одной стороны, пружины выталкивают их из блока и прижимают к диску. С другой стороны, за счет того, что диск установлен с наклоном, по мере дальнейшего поворота ротора, он «вдавливает» поршни обратно в блок. Канавки цилиндров, аналогично предыдущей модели, поочередно сообщаются, то с всасывающей, то с напорной линией.

устроены следующим образом. В роторе 1, параллельно оси его вращения, просверлены цилиндры. В них вставлены поршни 2 с пружинами. Их сферические головки упираются в неподвижное наклонное кольцо (диск) 3. В крышке 4 сделаны канавки 5 с перегородкой 6. Они образуют всасывающую и напорную линии. Возвратно-поступательное движение поршней во время вращения ротора обеспечивается тем, что, с одной стороны, пружины выталкивают их из блока и прижимают к диску. С другой стороны, за счет того, что диск установлен с наклоном, по мере дальнейшего поворота ротора, он «вдавливает» поршни обратно в блок. Канавки цилиндров, аналогично предыдущей модели, поочередно сообщаются, то с всасывающей, то с напорной линией.